Что такое карта склада и зачем она нужна?

Централизация поставок через канал распределительного центра неминуемо ведет к росту количества совершаемых на нем операций, а также к дефициту мест отбора и хранения товара. Рано или поздно перед очередным этапом развития или бюджетирования на следующий год возникает вопрос: как оптимизировать и автоматизировать работу склада, реорганизовать технологические процессы таким образом, чтобы с тем же ресурсом, количеством персонала и на тех же площадях выполнять большее количество операций и повышать эффективность работы?

Решить эту задачу поможет оптимизация карты склада – комплекс мер, который позволит максимально эффективно использовать существующие складские площади с учетом развития компании и централизации поставок.

Проблемы, часто встречающиеся на складе

В предыдущей статье мы разбирались, почему стоит объединить планирование цепочки поставок и категорий. Теперь поговорим о карте склада и как ее оптимизация влияет на всю логистическую цепочку.

В процессе своей деятельности распределительный центр (РЦ) сталкивается с рядом проблем.

Среди самых распространенных:

- неэффективная обработка товарных потоков – медленно оборачиваемый товар «залеживается» на РЦ, а быстро оборачиваемый простаивает больше времени, чем хотелось бы; по итогу это увеличивает товарные запасы и создает дополнительные сложности в обработке;

- неоптимальное расположение товаров, вследствие чего комплектовщики и сотрудники, занимающиеся пополнением и отбором, вынуждены неоднократно возвращаться к ранее пройденным местам, что увеличивает время поиска товара, сокращает производительность и приводит к возрастанию пробегов в целом;

- проблема оборачиваемости и ротации ассортимента – прежде чем ввести новую позицию, всегда необходимо понимать, есть ли залежавшиеся остатки и насколько они востребованы, нужны ли они в таком количестве. Следует рассмотреть возможности акционной реализации продукции либо сделать выводы залежавшихся артикулов, тем самым освободив место для новой продукции, которая будет приносить прибыль;

- непродуктивные процессы работы с отбором товара – ошибки, низкая скорость и качество, неоптимальная работа при отборке акционных позиций и т.д.;

- размещение продукции при вводе нового ассортимента – новые товары ставятся на свободные места без учета оптимального расположения, отсутствуют мероприятия по контролю за вводом/выводом товара;

- управление специальными потоками – происходит неравномерное и быстрое заполнение мест хранения по всему складу, груз вынужденно ставится далеко от мест отборки, что увеличивает пробег расстановщиков при пополнении;

- низкий уровень сервиса поставок через канал РЦ – сквозная оценка от конечного потребителя по удовлетворённости сервисом, детализация и анализ таких причин составляют кропотливую работу нескольких подразделений одновременно, поэтому мало кто уделяет этому достаточно времени.

Грамотная проработка карты процессов решает эти проблемы. Но как это сделать правильно и что для этого нужно? Об этом далее.

Приглашаем проверить бизнес-процессы цепочки поставок: скачайте чек-лист «Управление складскими процессами: WVO» и посмотрите, где и что можно улучшить.

Загрузить чек-лист

Предварительный анализ данных перед составлением карты склада

Первым шагом на пути к решению проблем является диагностика складской логистики – процессов и используемых программных решений. Такой подход позволяет сформировать трехстороннюю систему показателей эффективности склада, а именно:

- Сервис – определяется своевременность и точность выполнения заказов (количество, проведение операций в установленные сроки, свежесть поставляемой продукции и т.д.).

- Эффективность – оценивается стоимость операций с точки зрения того, сколько операций каждый складской сотрудник делает за определенную единицу времени. Карта зон склада позволяет оптимизировать затраты времени на сбор заказа и передвижение по складскому помещению и т.д.

- Запасы – определяется точность данных об остатках, уровень потерь (порча, брак, недостачи), оборачиваемость запасов и использование зон РЦ с точки зрения эффективного размещения товара.

Такие показатели формируются преимущественно на основании статистической информации, которая содержится в различных системах, используемых компанией (WMS, ERP, BI) и выражаются в графиках.

После проведения аудита процессов формируется документ под названием «Road map» или «Дорожная карта», которая включает в себя набор инициатив по оптимизации всех вышеуказанных ключевых элементов: сервиса, эффективности и запасов.

Это может быть как обновление программного решения, так и изменение бизнес-процессов, а также административные изменения. После разработки инициатив определяется очередность их запуска.

Пример использования некоторых алгоритмов для управления картой склада

- Алгоритм определения способа обработки груза на складе: стандартная отборка, pick by line, pick from stock, dynamic picking. Такой алгоритм позволяет снизить операционный запас склада на 10–35% и обеспечивает гибкое управление специальными товарными потоками (fresh, импорт, сезонные закупки).

- Алгоритм определения оптимального расположения товаров на складе, который ведет к снижению количества ошибок при сборке заказа, минимизации времени и трудозатрат на сборку. При этом повышается качество собранных паллет и контейнеров, по максимуму используется полезный вес и объем паллеты: снизу размещается тяжелая либо плотно упакованная продукция, а более легкие и хрупкие грузы располагаются по нарастающей в верхней части паллеты.

Для такого формирования паллеты необходимо продумать карту склада, и разместить товары таким образом, чтобы сборщик в процессе работы постепенно перемещался из зоны с тяжелой продукцией к зоне, где расположены более легкие позиции. При этом самая легкая товарная группа должна находиться уже непосредственно в зоне отгрузки.

Индикатором эффективности работы склада является так называемая тепловая карта склада, которая показывает, в какой зоне с какой производительностью выполняются операции, насколько эффективно хранятся запасы, каков уровень сервиса той или иной зоны.

Выгоды от оптимизации карты склада

Своевременно выявленные проблемы, сформированные инициативы и грамотно составленная Дорожная карта дают возможность достичь довольно высоких результатов. Так, реорганизация системы хранения позволяет получить положительный эффект в нескольких плоскостях:

- 25–45% высвобождение хранения для дополнительных товарных потоков;

- 5–10% сокращение времени и минимизация ошибок при пополнении ассортимента и расстановке продукции;

- 10–20% сокращение холостых пробегов складской техники;

- 12–14% увеличение продуктивности внутри складских операций;

- 15–20% снижение стоимости складской обработки товаров;

- 90–95% достижение оптимальной утилизации площади/кубатуры склада.

Оптимизация размещения товаров в карте склада и товарные группировки позволяют увеличить утилизацию исходящих паллет в среднем на 8–22% при соблюдении необходимого магазинам товарного соседства.

Получите консультацию у специалистов нашей компании

К хранению товарных запасов, а также их отгрузке нужно применять интеллектуальные алгоритмы каталогизации. В противном случае воцаряется хаос: распределительный центр или одиночный склад будет непредвиденно переполняться, товары, рассчитанные на длительное хранение, будут занимать место тех, которые нужно быстро забрать, и так далее. Чтобы не допустить такого развития событий, создается карта склада. Это программный инструмент для эффективного использования имеющихся складских помещений с учетом бизнес-стратегии конкретной компании.

Распространенные проблемы

Складские проблемы негативно влияют на всю логистическую цепочку компании.

Мы выбрали наиболее негативные для бизнеса:

- Несоблюдение сроков пребывания. Продукция с кратким сроком хранения может задерживаться в распределительном центре из-за неэффективного распределения товарных поступлений. Бывает, что партии с кратким сроком завалены партиями товаров с длительным сроком. В таких случаях найти или достать требуемое быстро невозможно.

- Неверное распределение товарных партий. Вскользь затрагивали эту тему выше: поступающие партии размещаются как придется, без соблюдения конкретных параметров. Чтобы выполнять свою работу, сотрудники вынуждены тратить больше времени, поскольку каталогизированной карты склада не существует. Из-за низкой производительности этого участка страдает вся логистическая цепочка компании, а в итоге — бизнес-результат.

- Неточности учета. При отсутствии прозрачного менеджмента на складе невозможно быстро узнать дефицит или профицит конкретной товарной позиции. Иногда сотрудникам приходится пересчитывать запасы продукции вручную.

- Бесконтрольные операции загрузки/отгрузки. Отсутствуют внятные алгоритмы складских операций. Поступающие товары ставятся на свободные места без учета оптимального расположения, не соблюдается регламент контроля ввода/вывода товара.

Чтобы решить эти проблемы и попутно автоматизировать работу склада, применяется карта склада.

Составление карты склада

Первый этап

Складская логистика — нужно провести оценку ее текущего состояния, а также зафиксировать полученные результаты. Оценка проводится на основании агрегированной в разных программах учетной статистики или вручную на месте (если по какой-то причине автоматизации на конкретном складе еще нет).

Обратите внимание: нужно сразу категоризировать полученную оценочную сводку, чтобы быстрее включить логистику участка в полноценную CRM-систему бизнеса.

Примерные категории:

- производительность труда сотрудников. Соотношение затраченного времени и количества выполненных операций;

- процессы и контроль их выполнения. Здесь выделяют множество подпунктов, в зависимости от важности детализации для конкретного бизнеса. Например, кем, как, когда выполняется отгрузка, в какие зоны, кто ответственный, куда и как вносится информация по партиям товара и так далее;

- учет запасов. Оценка точности учета товаров и надежности их контроля.

Второй этап

Сводная оценка по категориям, составленная на первом этапе, отражает ситуацию на текущий момент. Теперь нужно определить слабые места в этой схеме и оптимизировать ее. Проще всего это можно сделать, точно зная, какой вы хотите видеть работу ваших складских помещений. Умозрительно наложив свое представление на реальную ситуацию, вы получите разницу, которую нужно использовать как план по оптимизации полученной карты.

Например: вам нужно, чтобы информацию о товаре, его количестве, месте в рядах можно было быстро получить, а в реальности быстро получаете только данные о количестве и дате загрузки. Соответственно, на складском участке нужно ввести зонирование и строго придерживаться его.

После того как вы составите список требуемых улучшений, нужно подобрать соответствующие программные средства для их реализации.

Последний шаг — настройка программного обеспечения под свои нужды, а также информирование складского штата о новом алгоритме работы. Нужно выбрать оптимальный алгоритм для управления составленной картой.

Индикатором эффективной работы является «тепловой» режим карты, отображающий продуктивность каждой выделенной зоны на основе совокупности заложенных показателей. Он показывает ситуацию в целом, можно отслеживать “слабые” места и оперативно исправлять их.

Какие выгоды дает оптимизация карты склада

Даже простое составление карты поможет выявить проблемы функционирования участка и решить их, а своевременная оптимизация принесет прибыль в части сокращения потерь и издержек со стороны складской логистики. Примерные выгоды для бизнеса в процентном отношении:

- 50% – 60% — оптимизация размещения товаров;

- 10% – 20% — повышение производительности труда складских сотрудников;

- 5% – 10% — сокращение темпов износа складских техники и помещений;

- 20% – 30% — увеличение темпа “проходимости” склада (распределительного центра). За то же время благодаря оптимизированной карте будет выполнено больше операций;

- 35% – 45 % — уменьшение совокупных ошибок при пополнении и расстановке запасов продукции.

Оптимизированная карта принесет вашей компании ощутимую выгоду за счет уменьшения издержек и более эффективного распределения имеющихся ресурсов.

В облачной CRM-системе 4logist появился новый блок под названием “Склад”. Данный блок содержит необходимый функционал для управления консолидированными перевозками или сборными грузами.Теперь вы сможете управлять складом прямо в 4logist, а с дополнительным мобильным приложением для сотрудников склада со встроенным штрихкодером, вы сможете:

- управлять очередностью разгрузки/погрузки,

- сортировать грузы по типу необходимого режима хранения,

- видеть местонахождения груза в режиме онлайн,

- печатать штрих коды и наклеивать их на упаковку для организации последовательной разгрузки/погрузки, тем самым увеличив эффективность и скорость погрузочно-разгрузочных работ.

А самое главное, все манипуляции с грузом, теперь оцифрованы и хранятся в едином месте и легко управляются.

В этой статье, мы постараемся предметно и без «лишней воды» разобрать вопрос зонирования склада. Что такое топология склада — как составить, с чего начать, какие типичные ошибки могут быть. Буду отталкиваться от личного опыта, поскольку этой работой занимался профессионально, разрабатывая топологию, как больших распределительных центров, так и стандартных, небольших складов.

Содержание:

- Что такое топология склада

- В чем первое и главное правило топологии склада

- Расчет зон приемки и отгрузки

- Расчет зон проходов и проездов для техники

- Планирование зоны хранения

- Зонирование технических участков склада

- Полезные ссылки по расчету зон склада через формулы

Что такое топология склада

Топология склада, это разделение площади склада на зоны, в соответствии с процессами и расчетной нагрузкой по каждому участку склада.

Все начинается и строится от бизнес-процессов организации с учетом перспективы роста и развития. Топология склада или зонирование склада, это математический расчет каждого участка склада относительно заданной нагрузки и процессам. Ведь целью формирования топологии склада, также является выявление самого узкого места в части нагрузки на склад.

Об этом всегда следует знать заранее, что бы не заблокировать работу склада, как в пиковые нагрузки, так и процессе постепенного наращивания объемов обработки.

В зависимости от бизнес-процессов, склад разделяют на основные зоны:

- Зона выгрузки и приемки товара. Эта зона может быть и вне территории склада, например на пандусе.

- Зона хранения товара. Напольное хранение, хранение на стеллажах.

- Участок распределения товара. Это могут быть такие процессы, как pick-by-line или кросс-докинг.

- Участок возвратов и брака товара.

- Места комплектации.

- Зона отгрузки.

- Участок Ship Dock — места проездов техники в зоне приемки и отгрузки.

- Зона скомплектованных, готовых к отгрузке товаров.

- Выделенная зона стоянки складской техники.

- Техническая зона склада, для зарядки батарей техники

- Участки проездов и проходов

- Рабочее места для операторов склада

- Другие технические, сантехнические зоны склада

- Зона мезонина

- Зона для хранения поддонов

Могут быть другие участки склада относительно специфики товара и бизнеса.

Как рассчитать зоны склада

Сначала первое правило. Склад разделяют на две части. Одна часть, это зона хранения и комплектации товара. Вторая часть, это все оставшиеся площади склада. Для чего это нужно такое деление? Идем от общего к деталям.

Есть правило:

Все площади склада должны превышать зону хранения в 2 раза

В этом случае:

- На складе соблюдается важный баланс между оптимальным использованием площадей хранения и вспомогательными зонами для беспрепятственного движения товаро-потока по территории склада.

- Никто друг другу не мешает. Техника и люди не сталкиваются друг с другом.

- Зоны приемки и отгрузки склада, достаточны для того, что бы на воротах разместить всю партию выгрузки или погрузки в транспортное средство.

- Существенно помогает свести к минимуму порчу товара.

- Повышается эффективность процессов склада в целом.

Исходя из своего опыта, верно рассчитанные зоны обеспечивают не только безопасную работу, но и увеличивают производительность склада.

Расчет зоны приемки и отгрузки в топологии склада

Возвращаясь к бизнес-процессам, где будет учтена транспортная составляющая, в зоне приемки и отгрузки будем учитывать количество мест выгрузки/погрузки в паллетах. Возьмем стандарт — евро-паллеты.

Если наш склад работает только с малогабаритным транспортом, где максимальная вместимость в транспортное средство будет 10 паллет, тогда на одни ворота мы рассчитываем площадь занимаемую 10-ю паллетами. Учитываем небольшое пространство между паллетами (10-15 см). Также проезд и место для разворота складской техники, как электро-рохля. Это составит 1,5-2 ее длинны.

Если процессы включают приемку/отгрузку 20-и тонной фуры вместимостью 33 паллета, выделяем соответствующую площадь на одни ворота. Скорее всего, здесь придется эту зону расширять вглубь склада, расставляя паллеты по обеим стороны прохода у ворот. Место для проезда и разворота погрузчика также учитываем.

Исходя из этого, мы получаем площадь зоны приемки, и отгрузки (если зона накопления и зона отгрузки у ворот склада, одно и тоже место).

Зона приемки = Длина стены вдоль всех ворот склада * на глубину зоны расстановки паллет.

Топология склада — как составить: зоны проездов и проходов

По зонам проезда техники, многое зависит от площади склада и количества ворот. Если склад более 5000 кв.м, то часто используют дополнительные места для проезда техники склада по отдельно выделенной полосе движения. Между зоной хранения (например стеллажами) и зоной приемки/отгрузки товара.

Это место называется SHIP DOCK

Данная полоса движения отдельно размечается на полу склада. Ее ширина составляет 3-3,5 ширины погрузчика (штабелера), что бы было место для складской техники, движущейся навстречу, с учетом перевозимого груза.

Обратите внимание, что от стеллажей также отводиться место до участка проезда техники. Это так называемая зона безопасности, что бы сотрудник склада не сразу выскакивал на «проезжую часть» и водитель погрузчика не задел отбойники стеллажей.

Одна из распространенных ошибок большого склада, не включать и не размечать эту зону в топологии склада.

Полоса движения должны иметь буфер не только в сторону мест хранения, но и в сторону мест выгрузки/приемки товара. Этот буфер может быть в районе 1-го метра в ширину, и служить пешеходной зоной для «пеших» сотрудников склада.

Вообще тема безопасности весьма актуальна. В топологии склада необходимо учитывать, рассчитывать всю дорожную карту, для техники и пеших сотрудников склада.

Повторюсь, это и безопасность и производительность.

Топология склада — как составить: зона хранения

Если Вас интересует зона обработки товара по pick-by-line или кросс-докингу, то по указанным ссылкам есть информация по этим процессам. Здесь расчет зон и их количества совсем не сложен. По pick-by-line, во многом расчет и разметка может быть схожа с зоной приемки товара. Разница будет в количестве магазинов или точек доставки.

Что касается стеллажного хранения, мы будем отталкиваться от площади паллета с некоторым запасом по глубине и краям. А вообще, стеллажные конструкции уже имеют свой стандарт по ширине, глубине и высоте ячейки. Из этого, достаточно просто рассчитать, какую площадь займет один ряд и все ряды стеллажного хранения.

Другой вопрос, — проходы для техники и комплектовщиков между стеллажами.

Все по аналогии.

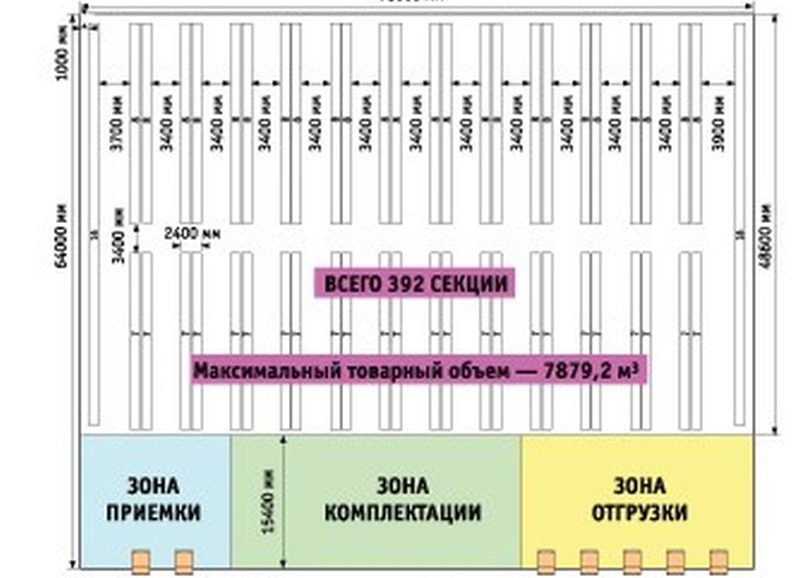

Многое зависит от специфической техники, но стандартно, ширина прохода между стеллажами 3,4- 3,6 метра. В этой простой схеме (взял с просторов интернета) наглядно показана зона стеллажного хранения с другими участками склада.

По напольному хранению, мы также в расчет берем площадь паллета с запасом по краям по 10-15 см, или площадь места на полу по другим габаритам вашего товара.

Таким же образом, мы планируем другие зоны, как зону брака, возвратов. Зону для хранения поддонов и так далее.

Зонирование технических участков склада

Рабочие места для операторов склада должны быть из расчета от 3,5 до 5 кв.м на человека. Здесь зависит от количества сотрудников на помещение. Рабочее место бригадиров и начальника склада, нужно проектировать так, что бы у них был не только максимально быстрый и удобный доступ к площадкам склада, но и возможность визуального обзора.

Сантехнические узлы и комната приема пищи также важна.

Мне пришлось некоторое время работать на складе, где обедали прямо за рабочим столом, а туалет был на улице. Что бы просто помыть руки, отправлялись в другой корпус. Как понимаете, это не мелочь. Все это влияет на настроение сотрудников и производительность труда.

Отдельным пунктом следует выделить технические зоны склада. Они всегда есть и всегда востребованы. Техника не должна стоять где попало. Это отражается на дисциплине склада. Наши сотрудники не паркуют же свои личные автомобили поперек разметки или тротуара =)) На складе также должен быть выделен участок с соответствующей разметкой.

Это вопрос и сохранности техники.

Важно иметь отдельное место для зарядки батарей техники и ее обслуживания. В идеале это должно быть закрытое помещение, где под замком хранится инструмент и оборудование для обслуживания техники. Иначе, рано или поздно, чего-то не будет хватать. Или этот» кусочек» склада постепенно займут под товар. Это не дело.

Важно учесть все столбы склада. Часто, отсутствие столба на прорисовке склада, по факту планируемое место хранения или место проезда. Из-за этой «мелочи» вся топология не корректна.

Топология склада — как составить, заключение

Несомненно, топология склада формируется не только из потребности, когда сначала считается нагрузка на склад, а от туда выводятся площади по каждой операции. Не редко мы сталкиваемся с тем, что нам нужно перекроить уже существующий склад.

Владение инструментом формирования топологии, мы точно сделаем нашу работу более эффективной.

В уже имеющихся площадях есть свой плюс.

Мы уже хорошо знаем наших поставщиков, товар, объемы по каждой операции. У нас обученный персонал и так далее.

Многим кажется эта работа непосильной и требующая особых навыков. На самом деле, когда мы имеем на руках данные по номенклатуре и объемы, все остальное, действительно дело техники. Когда мы видим наш склад «на бумаге» (вид сверху), мы на многое смотрим другими глазами. Смотрим в прямом и переносном смысле этого слова.

Топология склада, это не так сложно, как может показаться в первом приближении. Вместе с тем, используются вполне конкретные формулы расчета каждой зоны. Я «утяжелять» статью не буду, если интересно, даю ссылку на другой сайт, где эти формулы приведены.

Топология склада — как составить, на чем прорисовать? Графическое начертание топологии склада можно сделать в разных программах. Это может быть AutoCAD, или, при определенных навыках, даже в Excel.

Надеюсь, статья была полезной. Пишите в комментариях, постараюсь ответить на ваши вопросы.

В данной статье мы разберемся как эффективно настроить работу склада и максимально эффективно использовать каждый квадратный метр. При правильной организации склада Вы экономите полезный объем, временные затраты на размещение товаров на складе и подбор товара. Организация зонирования склада осуществляется в соответствии с СЕМЬЮ принципами складирования. Предлагаю рассматривать конкретные примеры на складе с запасными частями для грузовых авто.

1 принцип зонирования склада

Учет степени перемещения

Размещение товаров в соответствии с учетом скорости их спроса при подборе в заказ для отгрузки.

Чем чаще расходуется товар, тем ближе он находится к месту подбора товара – так называемой «золотой зоне».

Соблюдение данного принципа означает, что в первую очередь должен быть обеспечен доступ к товарам, имеющим наибольшие показатели оборачиваемости (как правило, это расходные материалы, используемые при ТО, тормозные колодки, фильтра т.д.)

Применение данного принципа позволяет сократить время на подбор запасных частей, а также обеспечить контроль расходования и своевременное пополнение товарных запасов.

2 принцип зонирования склада

Сходные товары должны храниться рядом

При получении задания на формирование типовых комплектов запасных частей (например, при подборе з/ч для проведения ТО) сотрудник склада проходит одними и теми же маршрутами, что ускоряет процесс выдачи.

В случае ошибки в размещении запасных частей проще осуществить корректное оперативное перемещение.

И тут важно не путать сходные по комплектованию заказов товары и сходные товары по группам!

Основная ошибка на складах – хранение товаров по группам.

Рассмотрим опять же вариант зонирования склада с автомобильными запасными частями. Товары будут примерно разделяться на группы: подвески, двигатели, электроника, салон авто.

Какие-то из товаров в одной группе имеют маленькие габариты, какие-то достаточно большие. Положить две такие коробки из одной группы рядом друг с другом – нарушение всех принципов складирования. Коробка большого размера займет 80 % полезного товарного места, а рядом будет лежать коробка, которая будет занимать 5-6 % товарного места. Итог – мы храним воздух в товарном месте с коробкой маленького размера. Эффективность складских объемов падает.

Решение:

Необходимо создать баланс — т.е. товары сходных групп хранятся в одном месте, если есть такая возможность. Но если становится понятно, что товары из разных товарных групп имеют сходные геометрические размеры, то есть смысл хранить их рядом.

3 принцип зонирования склада

Вертикальное хранение

Данный принцип зонирования означает, что длинный товар не «размазывается» по месту хранения. Такой товар должен храниться вверх.

Соблюдение принципа вертикального хранения позволяет максимально эффективно использовать складское пространство, исключить хранение «воздуха».

Для обеспечения соблюдения принципа вертикального хранения стеллажная система должна быть оснащена мобильными разделителями, ограничивающими пространство одной ячейки (адреса).

Складирование вертикально позволяет освобождать значительные складские площади, кроме того, существенно сокращается риск повреждения запасных частей (товаров).

4 принцип зонирования склада

Карта склада с зонированием

Данный принцип означает необходимость наличия карты склада с обозначенными зонами, где хранятся товары быстрого и медленного оборота. Делается это для того, чтобы вновь прибывшие сотрудники или люди, которые не имеют понятия кто, где, когда и как располагал товар, могли спокойно ориентироваться на складе. Принцип — пришел, увидел карту, включился в работу.

Важно помнить, что карта не статична. Она должна постоянно обновляться и меняться в соответствии с внутренними изменениями склада. Следить за этим необходимо постоянно во избежание пересорта товара, сокращении временных затрат на поиск и подбор товара.

Карта склада с зонированием поможет Вам эффективно использовать ресурсы помещения и ресурсы персонала.

5 принцип зонирования склада

Одна номенклатура – одно место хранения

Адресная система хранения должна обеспечивать четкое соблюдение принципа: 1 ячейка (1 адрес) – 1 каталожный номер.

Соблюдение данного принципа позволяет ускорить подбор запасных частей, визуально контролировать расход и наличие товара, а также свести к минимуму ошибки подбора и размещения товаров.

Для примера опять же берем большой складской комплекс с запасными частями. Применили принцип с картой зонирования и вроде все отлично. Но! Глубина наименования мест хранения останавливается на полке. Т.е. у нас есть зоны склада А,В.С. Зоны разделены на категории 1,2,3,4 и т.д. В каждой категории по 15 стеллажей, 30 стоек, 120 полок.

Возьмем адрес: зона В, категория 3, стеллаж 7, стойка 10, полка 38. Подходим и видим… Что на данной полке храниться 18 номенклатур. Если здесь применим принцип № 2, о хранении сходных товаров по геометрическим размерам, то в данном случае обычный грузчик, подойдя к такому месту хранения, который вообще не в курсе что находится внутри каждой коробки, получивший точные координаты места, заберет любую из коробок. Грузчик отдает товар комплектовщику, которому тоже по большому счету все равно, что внутри коробки, который привез грузчик уверенный, что сделал все абсолютно правильно, отправляет в заказ клиента совершенно не тот товар. Как итог – пересортица и спад индекса удовлетворенности клиента.

Что делать?

Необходимо соблюдать принцип № 5 – одна номенклатура – одно место хранения.

Система координат на карте зонирования должны указывать на конкретный товар – принцип детской игры «морской бой». Т.е. на данном месте у Вас может быть одна единица или 500 единиц товара, но только одной номенклатуры.

А как же принцип сходных по размеру товаров спросите вы?

Все просто. У нас конечным местом хранения может быть как стеллаж, так и полка, так и часть полки. Т.е. система складирования д.б. организована таким образом, чтобы была физическая возможность разделения полки на отдельные места хранения.

Мобильные стеллажные системы, мобильные разделители полок и т.д.

Важно не забывать, что при изменении мест хранения Ваша карта зонирования склада должна меняться.

6 принцип зонирования склада

Визуальная идентификация хранения

Выполнение данного принципа подразумевает, что в зоне наиболее комфортной доступности размещается дневной запас запасных частей.

Запасы на пополнение находятся в этом же ряду, на верхней или нижней полке

При этом объем места хранения рассчитывается из сбыта определенной номенклатуры.

Например:

Перед заказом какого-либо товара у Поставщика и размещением его на складе, необходимо посчитать какое количество этой номенклатуры мы перерабатываем за единицу времени. Единицу времени выбираем в зависимости от скорости и частоты поставки. Т.е. если у нас поставка один раз в неделю, то хранение этой номенклатуры д.б. минимум на неделю максимум со страховым запасом т.е. примерно половина плеча доставки. Соответственно, объем места хранения подбирается именно под данный расчет т.е., во -первых, мы визуально видим, когда у нас начитает заканчиваться товар и мы уже можем дозаказывать его, основываясь только на том, сколько у нас осталось его на полке. Либо если произошел сбой в заказе или сбыте т.е. мы стали использовать гораздо меньше этой номенклатуры, мы сразу увидим, что место хранения этой номенклатуры перезаполнено. Опять же мы видим все это визуально. Это и есть принцип визуальной идентификации хранения.

Излишки товаров помещаются на верхней полке. По мере расходования основного запаса товары из «Overstock» перемещаются в основной запас. Таким образом, визуализируется объем излишков, и они пускаются в оборот в первую очередь (до тех пор, пока они есть, позиция не заказывается).

7 принцип зонирования склада

Складирование тяжелых запасных частей не выше талии

Складирование тяжелых запасных частей не выше уровня талии позволяет сократить риск получения производственной травмы и повреждения товаров и имущества.

И напоследок…

Важно!

Для эффективной работы склада иметь возможность быстро менять конфигурацию системы хранения. Это значит иметь стеллажную систему, позволяющую с минимальным количеством времени изменить количество и размеры мест хранения.

Большой ошибкой станет склад, на котором все стеллажи и полки будут расположены в правильной геометрической позиции — все полки на одном уровне. В данном случае объем склада используется не рационально т.к. рядом спокойно можно разместить разно объемные номенклатуры. Итог — сниженная экономическая ценность склада. А всем как правило важно чтобы каждый квадратный метр склада был полезен и приносил деньги.

Удачного Вам складирования)

Все новости в telegram

Размещение товаров на хранение

Его необходимо выполнять таким образом, чтобы при последующих технологических операциях число перемещений складских служащих было минимальным. С этой целью делят все товарные позиции на три группы, после чего для их хранения выделяют «горячие» и «холодные» складские зоны. Чтобы оптимально разделить всю номенклатуру, необходимо воспользоваться методиками АВС- и XYZ-анализа. В данном случае, т. е. применительно к технологическому процессу, основным критерием деления товарных позиций на группы станет выступать число подходов/ перемещений складского персонала при выполнении технологический операций, в частности при процедуре комплектации заказов в производство или клиентам.

Для проведения АВС- или XYZ-анализа необходимо собрать статистические данные, предпочтительно не менее чем за предыдущий год. Информация должна содержать: наименование по каждой товарной позиции, число заказов и число отгруженных универсальных грузовых единиц помесячно по каждой товарной позиции. После составления статистической базы весь товарный ассортимент по АВС-анализу делят на три группы. Как правило, деление проводится в классических пропорциях: группа А – 20%, группа В – 30%, группа С – 50%. Критерием деления является число заказов по каждой товарной позиции. Пример деления товарных позиций по АВС-анализу приведен в табл. 1.

| Наименование товарной позиции | Код (артикул) | Число заказов | Группа |

|---|---|---|---|

| Степлер SAX 49 | 1238 | 455 | А |

| Степлер SAX 51 | 1245 | 410 | А |

| Ручка Senator Spring | 4589 | 398 | В |

| Ручка Pilot BPGP-10R-F | 4593 | 355 | В |

| Ручка Parker Sonet | 4599 | 223 | В |

| Ручка Parker Insignia | 4600 | 131 | С |

| Ручка Parker Frontier | 4611 | 110 | С |

| Ручка Ico Omega | 4678 | 95 | С |

| Тонер-картридж HP C7115Х | 5889 | 23 | С |

| Тонер-картридж HP C8061A | 5890 | 4 | С |

Таким образом, в группу А вошло 20% товарных позиций (степлер SAX 49 и степлер SAX 51), которые встречались в заказах чаще всего, в группу В – 30% товарных позиций, которые встречались несколько реже, и в группу С – 50% товарных позиций, которые встречались в заказах гораздо реже по сравнению с группой А. На первый взгляд, можно сделать вывод о том, что наибольшее число подходов/ передвижений будет осуществляться по позициям группы А, однако это не совсем так, ведь необходимо учесть еще и такой критерий, как количество отгружаемой продукции. Несмотря на то, что заказов на такую позицию, как «тонер-картридж HP C8061A», было всего четыре, число отгруженных коробов, а следовательно, и число подходов к месту хранения этого товара могло быть гораздо больше.

Рассмотрим методику проведения XYZ-анализа, критерием деления в котором будет число отгруженных универсальных единиц. Пропорциональное деление аналогично соотношению при проведении АВС-анализа, т. е. 20/ 30/ 50. Пример деления товарных позиций по XYZ-анализу приведен в табл. 2.

| Наименование товарной позиции | Код (артикул) | Число отгруженных унифицированных коробов | Группа |

|---|---|---|---|

| Тонер-картридж HP C8061A | 5889 | 1800 | X |

| Степлер SAX 51 | 1245 | 1550 | X |

| Ручка Parker Insignia | 4600 | 580 | Y |

| Ручка Senator Spring | 4589 | 530 | Y |

| Ручка Ico Omega | 4678 | 525 | Y |

| Ручка Pilot BPGP-10R-F | 4593 | 335 | Z |

| Степлер SAX 49 | 1238 | 325 | Z |

| Тонер-картридж HP C7115Х | 5890 | 305 | Z |

| Ручка Parker Frontier | 4611 | 123 | Z |

| Ручка Parker Sonet | 4599 | 115 | Z |

Чтобы решить конечную задачу о размещении товаров в «горячую» и «холодные» зоны, необходимо составить матрицу результатов АВС-, XYZ-анализа (табл. 3). Обычно сопоставление результатов проведенного анализа производится в MS Excel с помощью функции сортировки и занимает минимальное количество времени, а в данной публикации мы представим матрицу в виде табл. 3.

Таким образом, после расстановки всех позиций по соответствующим категориям можно сделать вывод, что к «горячей» зоне хранения будут отнесены позиции, находящиеся в квадратах АX, AY, BX (в данном случае – только одна позиция с кодом 1245), к «средней» зоне хранения – позиции, находящиеся в квадратах AZ, BY, CX, и к «холодной» зоне хранения – позиции, находящиеся в квадратах BZ, CZ, CY.

![[b]Таблица 3.[/b] Матрица результатов АВС-, XYZ-анализа](https://sitmag.ru/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/01.jpg)

При проведении АВС-, XYZ-анализа следует придерживаться по крайней мере двух правил. Первое – статистические данные должны быть взяты не позднее чем за предыдущий год, с разделением по кварталам и месяцам, так как именно в течение всего годового цикла можно выделить сезоны спроса по каждой товарной позиции, и размещать продукцию по зонам хранения не статично весь год, а перемещать ее между зонами в соответствии с сезонностью спроса. Второе – единицы измерения должны быть унифицированы: если на склад продукция приходит и хранится, допустим, в коробах 15 различных видов, следует измерить геометрические параметры каждого из них и выбрать размеры унифицированного короба, в котором и будет измеряться количество отгружаемой продукции.

После проведения АВС-, XYZ-анализа по каждой товарной позиции вычисляют норму запаса, находящуюся на складе единовременно. Далее определяют число мест хранения для каждой товарной позиции и производят размещение на основе результатов анализа. «Горячая» зона, как правило, располагается ближе к зоне отгрузки, на стеллажах, находящихся в центральном проезде, в нижних ярусах стеллажей, что позволяет существенно сократить время на выполнение технологических операций. Следует отметить, что в настоящее время большинство информационных систем класса ERP или WMS имеют функцию проведения АВС, XYZ-анализа по различным задаваемым критериям.

Второй задачей при размещении продукции на хранение является оптимальное разделение складских запасов. Безусловно, оптимальным является такой вариант, когда весь товарный запас хранится на стеллажах (исключая наливные, насыпные и «негабаритные» грузы), при котором отбираемый запас находится в нижних ярусах стеллажей, а резервный – в верхних. Однако склады с недостаточным финансированием зачастую не имеют возможности приобрести стеллажное оборудование для хранения всего товарного запаса. Для них возможно применение варианта с разделением товарного запаса на две категории и хранением их в двух зонах. В зоне отбираемого запаса на стеллажах хранят только минимальный одно-, двухдневный запас по каждой товарной позиции. В резервной зоне хранения весь оставшийся запас хранится штабельным способом. Пополнение запаса отбираемой зоны хранения производится, как правило, в третью смену, чтобы исключить пересечение потоков. Данный способ позволяет в несколько раз сократить количество стеллажного оборудования и площадь комплектации, а следовательно, и число перемещений между местами отборки.

Комплектация заказов

![[b]Рис. 7.[/b] Система «товар к человеку». Вертикальный лифт Hanel](https://sitmag.ru/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/02.jpg)

На большинстве складов оптовых торговых и производственных предприятий, а также на складах логистических центров данная операция является ключевой, так как именно от нее зависит уровень логистического обслуживания (скорость выполнения заказа, отсутствие ошибок при сборке и т. д.). При всем том эта операция является одной из самых трудоемких в складском технологическом процессе.

Существует две системы выполнения технологических операций по комплектации – «человек к товару» и «товар к человеку».

Система «товар к человеку» является полностью автоматизированной (рис. 7). Управление передвижением товара осуществляется при помощи пульта управления, при этом сам оператор не производит никаких перемещений, и товар поступает к окну выдачи автоматически. К настоящему времени такие системы в России пока не нашли широкого применения, однако интерес к ним очень высок и число реализованных проектов постоянно растет.

В отношении системы «человек к товару» по результатам хронометража работы комплектовщика, проводимого на 23 складах предприятий оптовой торговли, были получены следующие усредненные результаты: 50% времени комплектовщика расходуется на перемещение между местами отборки, 20% времени – это вынужденный простой (ожидание), 20% – работа с документами, 10% – изъятие с места отборки. Однако существуют методы оптимизации процедуры комплектации, применение которых сокращает общее время сборки заказа за счет полного упразднения простоя и сокращения времени на перемещения между местами отборки.

Рассмотрим типовую схему процесса комплектации заказов (рис. 8).

1. Процедура комплектации начинается с получения накладной на отпуск товара (заявка, лист комплектации и т. д.). Обязательным условием является расположение в документе товарных позиций в соответствии с размещением продукции на складе, иначе создается ситуация, когда накладная составляется в том порядке, как она существует в информационной системе, и комплектовщик вынужден проходить неэффективный путь, т. е. неоднократно возвращаться к ранее пройденным местам и т. д.

![[b]Рис. 8.[/b] Схема комплектации заказа](https://sitmag.ru/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/03.jpg)

2. Составление маршрутной карты. В работе большинства складов эта процедура не используется вовсе, однако оптимально продуманный путь движения комплектовщика позволяет существенно сократить время на сборку заказа. Критерием составления маршрутной карты будет являться не только размещение адресов нахождения товара в соответствии с их расположением на складе, но и, что более важно, учет принципа «товарного соседства». Например, на складе компании по оптовой продаже канцтоваров комплектовщик с платформенной тележкой отбирает в соответствии с заказом несколько видов ватмана, после чего у него в листе комплектации находится позиция «Бумага для принтера «Снегурочка». Это приводит к тому, что комплектовщик вынужден тратить значительное время на перекладку товара в тележке, а кроме того, эта операция, как правило, проводится в неподготовленных условиях (пыль от бетонного пола и проч.), что часто приводит к ухудшению внешнего вида товара.

3. Отборка груза с мест хранения.

4. Комплектация собранного заказа, его упаковка и маркировка.

Дифференциация в выполнении последних двух операций будет зависеть от вида комплектации – индивидуальной или комплексной. Индивидуальная комплектация заказа заключается в последовательной отборке одного заказа одним сборщиком. Комплексная комплектация – это сборка одного заказа по частям разными комплектовщиками в отдельных секторах склада. При индивидуальной сборке комплектовщик вынужден проходить значительные расстояния, а следовательно, затрачивать большое количество времени при перемещениях между местами отборки. Более того, возрастает вероятность пересечения потоков, т. е. возникновения ситуаций ожидания освобождения технологической зоны другими служащими.

Комплексный способ сборки заказов более эффективен. При таком способе склад разделяется на несколько зон, в каждой из которых работает один комплектовщик. При этом геометрические размеры зон могут быть разными, и важно рассчитать одинаковое число операций, приходящееся на каждую зону, а точнее – время для их выполнения. Например, зона № 7 по геометрическим параметрам будет значительно меньше, чем зона № 1, однако она находится на значительном удалении от зоны приемки/ разгрузки, а значит, время на выполнение операций по доставке заказа будет больше. Пример зонального деления приведен на рис. 9.

![[b]Рис. 9.[/b] Зональное деление склада при комплексной сборке заказов](https://sitmag.ru/article/10172-optimizatsiya-tehnologicheskogo-protsessa-na-sklade/Images/04.jpg)

Поступивший заказ разделяют на части, соответствующие зонам склада. После сборки в каждом участке собранную часть передают на участок приемки в квадрат, номер которого обозначен в листе комплектации у каждого комплектовщика, собирающего единый заказ. После сборки всего заказа кладовщик проверяет правильность собранного заказа, а далее производятся предотгрузочные операции.

Преимущества такого метода очевидны. Во-первых, время выполнения заказа сокращается в несколько раз за счет сокращения числа перемещений между местами отборки и упразднения вынужденного простоя. Во-вторых, каждый комплектовщик, «прикрепленный» к конкретной зоне, гораздо быстрее узнает номенклатуру, хранящуюся в ней, и фактически имеет возможность работать без маршрутного листа. В-третьих, появляется возможность закрепить индивидуальную ответственность за состоянием каждой складской зоны. «Минусом» этой системы некоторые руководители складов называют возможность внезапного невыхода на работу части складского персонала и отсутствия в зоне комплектовщика. Однако это уже вопрос административно-организационный, и большинство руководителей крупных складов, вводящие данную систему, сумели справиться с данным негативным фактором методами мотивации и административных взысканий. Во всяком случае, остается возможность «аварийной» переброски персонала из другой зоны.