На чтение 21 мин Просмотров 5.8к. Опубликовано 02.08.2021

Содержание

- Описание процесса

- Виды отпуска стали

- Таблица температур закалки и отпуска сталей

- Отпускная хрупкость

- Обратимая высокотемпературная хрупкость

- Необратимая низкотемпературная хрупкость

- Процесс отпуска

- В зависимости от требуемой температуры отпуск производится :

- Отпуск быстрорежущих инструментальных сталей

- Возможен ли отпуск стали в условиях домашней мастерской

- Как отпустить сталь самостоятельно

- Термообработка инструментальных сплавов

- Заключение

Описание процесса

Отпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства.

Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко).

Качество отпуска стали зависит от следующих физических параметров термической процедуры:

- Температура нагрева. ОС может выполняться при температурах от 100 до 700 градусов, а чем выше будет температура нагрева, тем выше лучше будет качество обработки. Объясняется эта зависимость тем, что при более высоких температурах происходит более глубокое изменение структуры кристаллической решетки. В основном за счет процессов полигонизации, рекристаллизации.

- Длительность нагрева. Длительность ОС обычно составляет от 1 до 3 часов, хотя существуют и более длительные форматы. Все основные процессы в материале проходят в первые 20-40 минут. Дополнительная выдержка нужна для равномерного распределения атомов углерода, железа, легирующих добавок по всей толщине материала.

- Скорость остывания. Здесь правило предельно простое — чем медленнее будет проходить остывание, тем выше будет качество материала. Чтобы замедлить остывание, металлурги используют различные уловки, хитрости. Главная хитрость — это помещение материала в масляную, селитровую или щелочную среду, которая замедляет остывание материала. Теоретически остывание можно выполнять и без применения жидкостных сред, однако скорость остывания будет высокой, что негативно скажется на качестве ОС.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

В ходе высокого отжига происходит процесс рекристаллизации (приводящей вещество в состояние большей термодинамической устойчивости) в сочетании со сфероидизацией цементита. Частицы цементита приобретают округлую форму размером от 0,5 до 2 мкм., приобретается структура сорбита отпуска с зернистой формой. Сорбит отпуска наделяет сталь повышенной ударной вязкостью. Легированные стали приобретают структуру зернистого перлита. Обеспечивается структурная стабильность, снимается внутреннее напряжение.

Технологические процессы на нашем заводе проводятся в современном компьютеризированном оборудовании под управлением квалифицированного персонала. Это помогает добиться самых высоких показателей в области химико-термической обработки металлов. У нас практикуется индивидуальный подход к каждому клиенту и каждому заказу.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Основная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| <= 22 | 780…820 | С печью | |||||||

| 4 | Сталь 65Г | 28…33 | 790…810 | 550…580 | Масло | Сеч. до 60 мм | |||

| 43…49 | 340…380 | Сеч. до 10 мм (пружины) | |||||||

| 55…61 | 160…220 | Сеч. до 30 мм | |||||||

| 5 | Сталь 20Х | 57…63 | 800…820 | 160…200 | 900…950 | Масло | |||

| 59…63 | 180…220 | 850…870 | 900…950 | Водный раствор | 0,2…0,7% поли-акриланида | ||||

| «— | 840…860 | ||||||||

| 6 | Сталь 40Х | 24…28 | 840…860 | 500…550 | Масло | ||||

| 30…34 | 490…520 | ||||||||

| 47…51 | 180…200 | Сеч. до 30 мм | |||||||

| 47…57 | 860…900 | Водный раствор | 0,2…0,7% поли-акриланида | ||||||

| 48…54 | Азотирование | ||||||||

| <= 22 | 840…860 | ||||||||

| 7 | Сталь 50Х | 25…32 | 830…850 | 550…620 | Масло | Сеч. до 100 мм | |||

| 49…55 | 180…200 | Сеч. до 45 мм | |||||||

| 53…59 | 180…200 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| < 20 | 860…880 | ||||||||

| 8 | Сталь 12ХН3А | 57…63 | 780…800 | 180…200 | 900…920 | Масло | |||

| 50…63 | 180…200 | 850…870 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| <= 22 | 840…870 | С печью до 550…650 | |||||||

| 9 | Сталь 38Х2МЮА | 23…29 | 930…950 | 650…670 | Масло | Сеч. до 100 мм | |||

| <= 22 | 650…670 | Нормализация 930…970 | |||||||

| HV > 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | <= 25 | 770…790 | С печью до 550 | |||||

| 28…30 | 860…875 | 560…580 | Воздух | Сеч. до 200 мм | |||||

| 58…61 | 210…230 | Сеч. до 120 мм | |||||||

| 11 | Сталь 60С2А | <= 22 | 840…860 | С печью | |||||

| 44…51 | 850…870 | 420…480 | Масло | Сеч. до 20 мм | |||||

| 12 | Сталь 35ХГС | <= 22 | 880…900 | С печью до 500…650 | |||||

| 50…53 | 870…890 | 180…200 | Масло | ||||||

| 13 | Сталь 50ХФА | 25…33 | 850…880 | 580…600 | Масло | ||||

| 51…56 | 850…870 | 180…200 | Сеч. до 30 мм | ||||||

| 53…59 | 180…220 | 880…940 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 14 | Сталь ШХ15 | <= 18 | 790…810 | С печью до 600 | |||||

| 59…63 | 840…850 | 160…180 | Масло | Сеч. до 20 мм | |||||

| 51…57 | 300…400 | ||||||||

| 42…51 | 400…500 | ||||||||

| 15 | Сталь У7, У7А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 44…51 | 800…830 | 300…400 | Вода до 250, масло | Сеч. до 18 мм | |||||

| 55…61 | 200…300 | ||||||||

| 61…64 | 160…200 | ||||||||

| 61…64 | 160…200 | Масло | Сеч. до 5 мм | ||||||

| 16 | Сталь У8, У8А | НВ <= 187 | 740…760 | С печью до 600 | |||||

| 37…46 | 790…820 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 61…65 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 61…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 17 | Сталь У10, У10А | НВ <= 197 | 750…770 | ||||||

| 40…48 | 770…800 | 400…500 | Вода до 250, масло | Сеч. до 60 мм | |||||

| 50…63 | 160…200 | ||||||||

| 61…65 | 160…200 | Масло | Сеч. до 8 мм | ||||||

| 59…65 | 160…180 | 880…900 | Водный раствор | 0,2…0,7% поли-акриланида | |||||

| 18 | Сталь 9ХС | <= 24 | 790…810 | С печью до 600 | |||||

| 45…55 | 860…880 | 450…500 | Масло | Сеч. до 30 мм | |||||

| 40…48 | 500…600 | ||||||||

| 59…63 | 180…240 | Сеч. до 40 мм | |||||||

| 19 | Сталь ХВГ | <= 25 | 780…800 | С печью до 650 | |||||

| 59…63 | 820…850 | 180…220 | Масло | Сеч. до 60 мм | |||||

| 36…47 | 500…600 | ||||||||

| 55…57 | 280…340 | Сеч. до 70 мм | |||||||

| 20 | Сталь Х12М | 61…63 | 1000…1030 | 190…210 | Масло | Сеч. до 140 мм | |||

| 57…58 | 320…350 | ||||||||

| 21 | Сталь Р6М5 | 18…23 | 800…830 | С печью до 600 | |||||

| 64…66 | 1210…1230 | 560…570 3-х кратн. | Масло, воздух | В масле до 300…450 град., воздух до 20 | |||||

| 26…29 | 780…800 | Выдержка 2…3 часа, воздух | |||||||

| 22 | Сталь Р18 | 18…26 | 860…880 | С печью до 600 | |||||

| 62…65 | 1260…1280 | 560…570 3-х кратн. | Масло, воздух | В масле до 150…200 град., воздух до 20 | |||||

| 23 | Пружин. сталь Кл. II | 250…320 | После холодной навивки пружин 30-ть минут | ||||||

| 24 | Сталь 5ХНМ, 5ХНВ | >= 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | <= 18 | 1100…1150 | Вода | |||||

| 27 | Сталь 40ХН2МА, 40ХН2ВА | 30…36 | 840…860 | 600…650 | Масло | ||||

| 34…39 | 550…600 | ||||||||

| 28 | Сталь ЭИ961Ш | 27…33 | 1000…1010 | 660…690 | Масло | 13Х11Н2В2НФ | |||

| 34…39 | 560…590 | При t>6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Отпускная хрупкость

Отпускная хрупкость присуща многим сталям. Сталь в состоянии отпускной хрупкости характеризуется низкой ударной вязкостью. На других механических свойствах при комнатной температуре состояние отпускной хрупкости практически не сказывается.

На рисунке схематично показано влияние температуры отпуска на ударную вязкость легированной стали, в сильной степени склонной к отпускной хрупкости. Во многих легированных сталях наблюдаются два температурных интервала отпускной хрупкости. При отпуске в интервале 250 — 400 °С возникает необратимая, а в интервале 450 — 650 °С — обратимая отпускная хрупкость.

Влияние температуры отпуска на ударную вязкость стали

Влияние температуры отпуска на ударную вязкость стали с высокой склонностью к отпускной хрупкости (схема):

1 — быстрое охлаждение в воде или масле; 2 — медленное охлаждение на воздухе или с печью.

Ударная вязкость закаленной стали после отпуска в интервале 250 — 400 °С меньше, чем после отпуска при температурах ниже 250 °С. Если хрупкую сталь, отпущенную при 250 — 400 °С, нагреть выше 400 °С и перевести в вязкое состояние, то повторный отпуск в интервале 250 — 400 °С не возвращает сталь в хрупкое состояние. Скорость охлаждения с температур отпуска в интервале 250 — 400 °С не влияет на ударную вязкость.

Сталь в состоянии необратимой отпускной хрупкости имеет блестящий межкристаллитный излом по границам бывших аустенитных зерен. Эта хрупкость свойственна в той или иной мере всем сталям, в том числе и углеродистым. Поэтому средний отпуск стали, как правило, не используют, хотя он и обеспечивает высокий предел текучести.

Причиной необратимой отпускной хрупкости считают карбидообразование при распаде мартенсита, в частности выделение карбида в виде пленки по границам зерен. Эта пленка при более высоких температурах отпуска исчезает, а при повторном нагреве до 250 — 400 °С не восстанавливается. Кремний в малолегированных сталях, задерживая распад мартенсита, устраняет необратимую отпускную хрупкость.

Ударная вязкость многих сортов легированной стали после высокого отпуска при 450 — 650 °С зависит от скорости охлаждения с температуры отпуска. При быстром охлаждении с температуры высокого отпуска (в воде или масле) повышение температуры отпуска в интервале 450 — 650 °С приводит к нормальному росту ударной вязкости (какой наблюдается у углеродистой стали при любой скорости охлаждения).

После медленного охлаждения с температуры отпуска в интервале 450 — 650 °С (с печью или на воздухе) ударная вязкость многих сортов легированной стали оказывается более низкой, чем после быстрого охлаждения. Сталь в состоянии обратимой хрупкости имеет межкристаллитный излом по границам исходных аустенитных зерен.

Отпускную хрупкость, возникшую из-за медленного охлаждения при высоком отпуске, можно устранить повторным высоким отпуском, но с быстрым охлаждением. Ударную вязкость можно вновь снизить, проведя новый высокий отпуск с медленным охлаждением. Вследствие чередования повышения и понижения ударной вязкости при повторных нагревах с разной скоростью охлаждения отпускная хрупкость, возникающая после отпуска в интервале 450 — 650 °С, называется обратимой.

Читайте также: Процессы, происходящие в металлах и сплавах при нагревании. Динамика изменения механических и теплофизических свойств.

На восприимчивость стали к отпускной хрупкости большое влияние оказывает химический состав. Углеродистая сталь во время испытаний на ударный изгиб при комнатной температуре нечувствительна к скорости охлаждения после высокого отпуска. Фосфор, сурьма, мышьяк и марганец наиболее активно вызывают отпускную хрупкость, а хром действует слабее.

Хромистые стали без других добавок маловосприимчивы к отпускной хрупкости. Введение в хромистую сталь добавок марганца, кремния и никеля резко повышает ее восприимчивость к отпускной хрупкости. Один никель не вызывает отпускной хрупкости, но при совместном присутствии в стали никеля и хрома или никеля и марганца отпускная хрупкость выражена особенно сильно. Молибден и вольфрам уменьшают склонность стали к отпускной хрупкости. Особенно эффективен в этом отношении молибден, полезное действие которого проявляется уже при концентрации его 0,2%.

Так как конструкционные стали для ответственных изделий подвергают улучшению, то обратимая отпускная хрупкость является серьезной проблемой. О причинах обратимой хрупкости сушествуют различные мнения.

Длительное время большая часть исследователей придерживалась гипотезы «растворения — выделения», согласно которой ударная вязкость падает из-за выделения по границам зерен каких-то фаз (карбидов, фосфидов или др.). При нагревании стали до температуры высокого отпуска эти фазы переходят в α-раствор, а при медленном охлаждении они выделяются из него и сталь становится хрупкой.

Быстрое охлаждение с температуры высокого отпуска предотвращает выделение фаз, понижающих хрупкую прочность. Гипотеза «растворения — выделения» объясняет обратимость отпускной хрупкости.

Применение специальных реактивов приводит к растравливанию границ исходного аустенитного зерна в стали, находящейся в состоянии обратимой отпускной хрупкости. Пониженная химическая стойкость границ зерен в хрупкой стали подтверждает, что при медленном охлаждении с температуры высокого отпуска действительно на границах зерен происходят какие-то структурные изменения.

Они вызывают снижение ударной вязкости, но практически не сказываются на других механических характеристиках, измеряемых при комнатной температуре.

Объясняется это тем, что ударная вязкость — в высшей степени структурно чувствительное свойство, особенно чувствительное к состоянию границ зерен.

Обратимая высокотемпературная хрупкость

Другое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов (то есть данная хрупкость характерна для высокой отпускной обработки). Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава. Существует много способов борьбы с данной хрупкостью — рассмотрим два из них:

- Способ №1: после образования хрупкости происходит повторный нагрев материала до заданной температуры — только нагрев осуществляется в масляной среде, а охлаждение металла после отпуска осуществляется очень быстро.

- Способ №2: во время отпускной обработки в сплав дополнительно вносится вольфрам (около 1% от общей массы) либо молибден (0,3-0,4%) — после этого выполняется высокий отпуск по стандартной технологии.

Необратимая низкотемпературная хрупкость

Другое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними.

Процесс отпуска

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

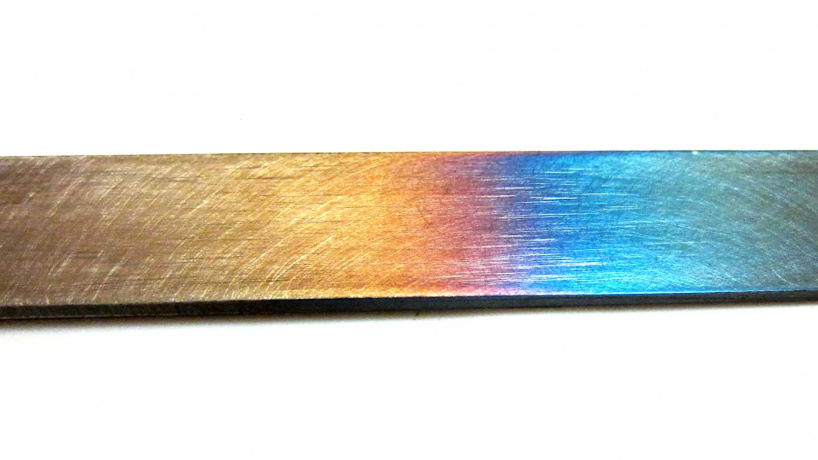

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

Отпуск быстрорежущих инструментальных сталей

Основными легирующими элементами быстрорежущих сталей (Р18, Р6М5 и др.) являются вольфрам, молибден, кобальт и ванадий — элементы, обеспечивающие теплостойкость и износостойкость при эксплуатации. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Под закалку эти стали нагревают до температуры выше 1200°С (Р18 до температуры 1270°С, Р6М5 — до 1220°С). Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения аустенита высоколегированного хромом, молибденом, вольфрамом, ванадием. Это обеспечивает получение после закалки теплостойкого мартенсита. Даже при очень высоком нагреве растворяется только часть карбидов. Для этих сталей характерно сохранение мелкого зерна при высоких температурах нагрева.

Железо и легирующие элементы «быстрорезов» имеют сильно отличающиеся свойства теплопроводности, поэтому при нагреве, для избежания трещин, следует делать температурные остановки. Обычно при 800 и 1050°С. При нагреве крупного инструмента первую выдержку делают при 600°С. Время выдержки составляет 5-20 мин. Выдержка при температуре закалки должна обеспечить растворение карбидов в пределе их возможной растворимости. Охлаждение инструмента чаще всего делают в масле. Для уменьшения деформации применяют ступенчатую закалку в расплавах солей с температурой 400-500°С. Структура «быстрорезов» после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4%С, нерастворенных избыточных карбидов и остаточного аустенита. Чем выше температура закалки, тем ниже положение точек Мн, Мк и тем больше остаточного аустенита. В стали Р18 присутствует примерно 25-30% остаточного аустенита, в стали Р6М5 — 28-34%. Для уменьшения аустенита можно сделать обработку холодом, но как правило этого не требуется.

После закалки следует отпуск при 550 — 570°С, вызывающий превращение остаточного аустенита в мартенсит и дисперсионное твердение за счет частичного распада мартенсита и выделения дисперсных карбидов легирующих элементов. Это сопровождается увеличением твердости (вторичная твердость). В процессе выдержки при отпуске из остаточного аустенита выделяются карбиды, что уменьшает его легированность, и поэтому при последующем охлаждении он претерпевает мартенситное превращение (Мн~150°С). В процессе однократного отпуска только часть остаточного аустенита превращается в мартенсит. Чтобы весь аустенит перешел в мартенсит применяют двух и трехкратный отпуск. Время выдержки обычно составляет 60 минут.

При назначении режима нужно учитывать химические свойства элементов и периодичность выделения карбидов в зависимости от температуры. Например максимальная твердость стали Р6М5 получается за счет 3-х стадийного отпуска. Первый отпуск при температуре 350°С, последующие два при температуре 560-570°С. При температуре 350°С выделяются частицы цементита, равномерно распределенные в стали. Это способствует однородному выделению и распределению спецкарбидов М6С при температуре 560-570°С.

Возможен ли отпуск стали в условиях домашней мастерской

Домашнее использование данной технологии становится возможным, когда необходимо снять внутреннее напряжение металла. В данном случае марка стали не играет роли — нагрев необходимо производить до 200°С (не выше), и выдерживать в таких условиях до 1 часа. Если нужно снизить твердость и повысить вязкость, тогда важно знать марку стали (чтобы определить температурные режимы отпуска). Информацию подобного рода можно отыскать в интернете или в учебниках по термообработке, где представлены таблицы с марками стали, изделиями и температурными режимами закалки и отпуска стали.

В качестве источника тепла для нагрева детали может послужить самодельный горн, кухонная плита или газовая горелка. При этом температуру нагрева определяют по цветовым таблицам побежалости — минусом этого древнего метода является субъективность восприятия цвета и его зависимость от внешних источников освещения. Новичкам рекомендуется пользоваться терморегуляторами плиты или мультимером с термопарой.

Обычно домашний отпуск стали применяют в отношении ножей, вилок, металлических чашек, автомобильных деталей и др. При этом можно столкнуться некоторыми достаточно распространенными проблемами:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Как отпустить сталь самостоятельно

Для того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо.

На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше).

Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете.

Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой.

Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в комментариях.

Термообработка инструментальных сплавов

Практически для всех металлов справедливо утверждение: с повышением температуры отпуска снижается прочность и увеличивается пластичность. Исключение составляют только быстрорежущие стали, применяющиеся в производстве инструментов. Для обеспечения лучших характеристик теплостойкости и износостойкости их легируют карбидообразующими элементами: молибденом, кобальтом, вольфрамом и ванадием. А для закалки используют нагрев до температур свыше 1200 °C, что позволяет наиболее полно растворить образовавшиеся карбиды.

Теплопроводности самого железа и легирующих его элементов значительно различаются, поэтому для предотвращения деформации и растрескивания при нагреве следует выполнять температурные паузы. Это происходит при достижении 800 °C и 1050 °C, а для больших предметов первый интервал назначают при температуре 600 °C. Длительность остановки лежит в пределах от 5 до 20 минут, что позволяет обеспечить наилучшие условия для растворения карбидов. Охлаждение чаще всего проводят в масле.

Существенно уменьшить деформацию позволяет ступенчатая термообработка стали в расплавах солей, где закалка выполняется при температуре около 500 °C. Для увеличения твёрдости изделий далее следует двукратный отпуск при 570 °C. Длительность процесса составляет 1 час, а на его режим влияют химические свойства легирующих элементов и температура, определяющая скорость выделения карбидов.

Заключение

Подведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала.

Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали.

Источники

- https://martensit.ru/termoobrabotka/otpusk-stali/

- https://MetalListen.ru/raboty-s-metallami/otpusk-metalla.html

- https://vlg-cm.ru/metally/otpusk-eto-materialovedenie.html

- https://mehmanxona.ru/izmereniya/kak-otpustit-metall.html

- https://elsvarkin.ru/texnologiya/texnologiya-zakalki-i-otpuska-stali/

- https://HeatTreatment.ru/otpusk-stalej

- https://chezmk.ru/stati/chto-takoe-otpusk-stali/

- https://pressadv.ru/stali/otpusk.html

Отпуск стали – это процесс нагрева стали до определенной температуры и последующее охлаждение изделия. Процесс осуществляется для ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Отпуск стали –это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий.

Общее описание процесса

Основные этапы проведения отпуска стали:

- нагрев сплава до температур начала фазовых превращений;

- выдержка при требуемой температуре;

- охлаждение с установленной скоростью.

В результате этого вида т/о получают требуемые технические характеристики изделий, сводят к минимуму внутренние напряжения. Чем выше температура термообработки и чем ниже скорость остывания, тем эффективнее устраняются остаточные напряжения.

Скорость охлаждения зависит от химического состава сплава и запланированного результата:

- интенсивное охлаждение после отпуска при +550…+650°Cповышает предел выносливости стали за счет сохранения в приповерхностном слое остаточных напряжений сжатия;

- металлоизделия сложной конфигурации после высокотемпературного отпуска охлаждают медленно, что позволяет избежать коробления;

- полуфабрикаты из легированных сталей, для которых характерна отпускная хрупкость, после отпуска при +550…+650°C охлаждают только в ускоренном темпе.

В зависимости от температуры нагрева выделяют три вида отпуска стали – высокий, средний и низкий.

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

Режимы среднего (среднетемпературного) отпуска стали

Температуры среднетемпературного отпускного процесса – +350…+500°C. Этот вид т/о, применяемый в основном для пружин, рессор, штампов, обеспечивает значительные пределы выносливости и упругости, хорошую релаксационную стойкость. Получаемые структуры: троостит или тростомартенсит, твердость – 45-50 HRC.

Охлаждение в воде после нагрева до температур +400…+450°C применяется для пружин с целью появления на поверхности остаточных напряжений сжатия, повышающих прочностные характеристики металла.

Высокотемпературный отпуск стали – режимы, цели

Температуры высокого отпуска – +500…+650°C, получаемая структура стали – сорбит отпуска. Задача, решаемая этим видом т/о, – получение оптимального соотношения между прочностью и вязкостью. Комплексная термообработка, включающая закалку и высокий отпуск, называется улучшением. Ее преимущество по сравнению с различными видами отжига и нормализацией – повышение временного сопротивления, предела текучести, ударной вязкости, относительного сужения.

Закалка и отпуск закаленной стали применяются для среднеуглеродистых сталей с содержанием C 0,3-0,5%, к которым предъявляются повышенные требования к ударной вязкости и пределу выносливости. С их помощью повышают прочность материала, снижают чувствительность к концентраторам напряжений, температуру порога хладоломкости, склонность к трещинообразованию.

Длительность высокого отпуска – 1-6 часов. Конкретное время зависит от габаритов металлоизделия.

Виды отпускной хрупкости

Повышение температуры отпуска в большинстве случаев улучшает характеристики металлоизделия, способствует эффективному снятию остаточных напряжений. Но есть ситуации, приводящие к ухудшению характеристик сплава. Ученые-металлурги разработали несколько действенных технологий устранения проблемы отпускной хрупкости, которая может быть низко- или высокотемпературной.

Хрупкость I рода – низкотемпературная

Эта разновидность хрупкости возникает при длительной выдержке материала при температурах +250…+350°C. Скорость охлаждения на вероятность ее появления не влияет. Распространяется эта проблема на все марки сталей. Причина возникновения хрупкости I рода – активное, но неравномерное распространение углерода по поверхности кристаллической решетки. Следствие этого процесса – искажение кристаллической структуры сплава, а, следовательно, существенное увеличению хрупкости.

Отпускная хрупкость I рода является необратимым процессом, и она резко снижает эксплуатационные характеристики сплава, который становится пригодным только для переплавки. Технология борьбы с этой проблемой – выполнение низко- либо среднетемпературного отпуска. Нагрев до промежуточных температур – не допускается. Склонность к низкотемпературной отпускной хрупкости снижает высокотемпературная ТМО.

Отпускная хрупкость II рода – высокотемпературная

Проблема высокотемпературной отпускной хрупкости возникает при совпадении трех факторов. Это:

- нагрев сплава до температур, превышающих +500°C;

- наличие в стали высокого процентного содержания Cr, Mn, Ni;

- медленное охлаждение.

Последствие сочетания этих параметров – неравномерность распределения атомов углерода, хрома, марганца, никеля, нарушающая кристаллическую решетку стали. Высокотемпературная отпускная хрупкость усиливается при выдержке в течение 8-10 часов изделий в опасном температурном диапазоне. Определить эту проблему можно только при травлении шлифов поверхностно-активными реагентами, выявляющими границы аустенитных зерен, по которым происходит хрупкое разрушение.

Существует два наиболее эффективных варианта решения этой проблемы. Первый способ: после появления признаков отпускной хрупкости нагреть металлоизделие еще раз до заданной температуры в масляной среде и быстро охладить. Второй метод –легирование сплава вольфрамом (примерно в количестве 1%) или молибденом – 0,3-0,4%.

Другие статьи:

Виды и марки стали

Отпуск стали

Состав и свойства стали

Чтобы понять, о чем идет речь в заголовке, нам придется хотя бы поверхностно изучить, что такое твердость и прочность, а также закалка стали.

Чем отличается твердость от прочности, как они связаны и почему сложно заполучить сразу и то, и другое

Чего мы хотим от готового стального изделия (в нашем случае – ножа)? Конечно, прочности и твердости. Но в быту мы мало задумываемся над тем, что между этими понятиями в физике существует серьезная разница. Давайте разберемся.

Представьте себе лист чугуна. Это очень твердый, но при этом хрупкий материал: это значит, что он выдерживает огромное давление на сжатие, но совершенно не приспособлен для ударных или изгибных нагрузок. Иными словами, при высокой твердости у него отсутствует прочность. Напротив, лист танковой брони обладает отличной прочностью, чтобы выдержать попадание пуль и снарядов. Но нож из него не сделаешь: вязкая броня заточку держать не будет.

Как это относится к стали? Просто: при закалке (процедуре, направленной на повышение твердости) сталь неизбежно теряет в прочности. До закалки отпущенную прочную и вязкую пластину из стали невозможно разбить или пробить, но можно поцарапать или согнуть; после закалки ею можно царапать другие стали, зато теперь она ломается чуть ли не руками.

Что делать? Именно для решения этого вопроса и был изобретен отпуск стали.

Что представляет собой отпуск стали и зачем он нужен

Отпуск – это не совсем повторная закалка, хотя в чем-то эти процедуры и похожи. Сталь под закалку нагревают до оптимальной именно для нее температуры, а не до которой в принципе способен «разогнаться» горн, после чего охлаждают – в масле, воде или иных средах. А вот отпускают ее уже после охлаждения. Для этого ее повторно нагревают при намного меньшей температуре, после чего снова охлаждают в закалочной среде.

Как определяют температуры закалки и отпуска?

Для обычных марок сталей температуры обычно уже известны мастеру. Закалочные печи оснащены специальными термодатчиками, позволяющими настроить необходимую температуру. Если же работать в горне без датчиков, то можно ориентироваться на визуальные признаки: грубо говоря, при достижении заготовкой белого цвета сталь уже перекалена и никуда не годится, а вот светло-желтый цвет говорит о достижении той самой экстремальной температуры, которая нам нужна для закалки. Цвет стали меняется, и опытный мастер может определить нужную температуру нагрева «на глаз».

С отпуском ситуация аналогичная – так называемый «цвет побежалости» характеризует необходимую температуру отпуска, которую подбирают согласно назначению изделия. Низкотемпературный отпуск сохранит твердость в ущерб пластичности, а высокотемпературный – наоборот.

Что касается ножей, здесь мы говорим чаще всего о низкотемпературном отпуске, до 250 °С, реже – о среднетемпературном. Чем выше температура отпуска, тем более стойкой будет сталь к ударным нагрузкам, а это обычно нужно для деталей движущихся механизмов. Для стали, из которой сделан нож, важнее баланс между твердостью и прочностью: клинок должен быть в меру износостойким* и при этом быть устойчивым к ударным нагрузкам.

Чаще всего цвет каления, как это называется у профессионалов, будет варьироваться от вишневого до желтого, но, повторим, ориентироваться только на цвет нельзя: универсальной температуры отпуска для разных сталей и для изделий разного назначения просто не бывает.

* Почему мы не ставим перед собой задачи сделать так, чтобы сталь ножа вообще не истиралась? Это откат в каменный век: орудия из кремня были очень твердыми и поэтому чрезвычайно хрупкими и неудобными в работе. К тому же невозможность истирания стали привела бы и к невозможности ее наточить, ведь в основе и затупления, и заточки лежит один и тот же процесс – механический износ сплава.

Когда происходит нежелательный отпуск и как его избежать

Ковка

Прежде всего, конечно, речь идет о термомеханической обработке стали. После закалки сталь особенно уязвима – она очень тверда, но ее можно разбить щелчком пальцев, так как в процессе закалки она утеряла прочность. Чтобы сделать материал заготовки функциональным, требуется отпуск.

Здесь важно не переборщить. Экспериментальным путем было выяснено, что повторная закалка (то есть доведение до экстремальной температуры) ни к чему хорошему не приведет, делать ее не следует; а вот нагрев до более низких температур – то, что надо. Но если мастер попросту проворонил нужный момент, происходит высокотемпературный отпуск, иначе говоря – та самая нежелательная повторная закалка, при которой сталь снова теряет прочность. Впрочем, слишком низкий отпуск заготовке тоже не показан: это может негативно сказаться на свойствах уже готового клинка, который в результате окажется непрочным.

Заточка

Второй момент, куда более опасный – это слесарные операции и заточка на шлифовальных кругах. Ковку все-таки делают профессионалы, и там риск перекалить заготовку, в принципе, минимален. А вот отделочные операции (в т. ч. заточка, которую делает чаще всего владелец и только изредка – профессионал) представляют для ножа много опасностей, среди которых искажение геометрии клинка и многое другое. Но сейчас нас интересует именно самопроизвольный отпуск.

На шлифовальном круге из-за большой скорости вращения зона контакта круга с заготовкой быстро достигает критически высоких температур. Поскольку сталь теплопроводна, в зоне контакта перегревается и клинок ножа. Да не просто перегревается, а именно раскаляется – только попробуйте потрогать инструмент, который только что отняли от шлифовального круга. В месте контакта меняется и цвет стали на коричневый. Догадываетесь, что происходит? Температура там куда выше, чем положенная для отпуска; она легко переваливает за безопасную для закалки клинка отметку. Происходит нежелательный дополнительный отпуск, который, как мы помним, ведет к потере твердости и упругости стали.

При заточке ножа температура возрастает, проконтролировать ее без опыта и навыков невозможно. Если она превышает допустимую норму, происходит самопроизвольный отпуск и режущая кромка теряет свои свойства. Поэтому и при заточке, и при выполнении слесарных операций так важно регулярно охлаждать клинок, помещая его, например, в емкость с водой.

Что делать? Некоторые специалисты рекомендуют охлаждать клинок, а иногда и сам заточной инструмент обычной проточной водой. Но это решает только часть проблемы, притом что охлаждение снижает скорость работы и используется только при заточке. Поэтому второе, что мы делаем для выполнения слесарных операций по выведению спусков – понижаем скорость вращения круга до 60 оборотов в минуту, и это максимум.

Подобный способ заточки для хороших ножей все-таки не очень подходит. На обычном шлифовальном круге можно точить косы, топоры, недорогие универсальные и кухонные ножи, но никак не более-менее стоящие экземпляры. Для них изобретено множество других способов заточки, в том числе и такие же быстрые механизированные – например, заточные машины с водными камнями. Чем они отличаются от обычных? Во-первых, у них иной материал абразивного инструмента, который относится более бережно к поверхности клинка и не снимает слишком много стали. Во-вторых, в конструкции есть специальный резервуар, который не только подает воду безопасным для электрических частей способом, но и смачивает поверхность диска, в результате чего на ней образуется суспензия, дополнительно полирующая нож. То есть на такой машине делается не только аккуратная заточка, но и доводка режущей кромки (если подобрать круг правильной зернистости). Ну и, конечно, скорость вращения здесь куда ниже, поэтому абразивный инструмент более щадяще относится к ножу.

Такие машинки специально предназначены для заточки ножей: благодаря использованию специальных водных кругов, выделяющих суспензию, водяному охлаждению и малой скорости вращения они не вредят ножу в процессе заточки. Второе и третье фото – это заточной круг с гридностью #1000 и доводочный с гридностью #6000

***

Итак, что мы выяснили? Сырой стали правильный температурный режим закалки придает твердость, но отнимает прочность; вернуть прочность можно с помощью правильного режима отпуска – низкотемпературного нагрева с последующим охлаждением. При неаккуратной заточке на шлифовальном круге температурные режимы могут быть превышены, в результате чего произойдет самопроизвольный отпуск и клинок ножа просто-напросто утратит рабочие свойства. Избежать этой ситуации помогают специальные машинки для заточки ножей.

Отпуск — это один из многих процессов термической обработки сплавов на основе железа. Эти процессы изменяют физико-механические свойства, такие как внутренняя структура металла, пластичность, твердость, вязкость, обрабатываемость, эластичность и прочность.

Эти изменения необходимы для того, чтобы обеспечить соответствие металлов их применению и условиям эксплуатации. Без термообработки невозможно использовать металлы в полную силу в большинстве систем.

Что такое отпуск?

Отпуск — это процесс термической обработки, при котором детали нагреваются и выдерживаются при температуре ниже критической точки в течение определенного времени. Затем детали охлаждаются до комнатной температуры на воздухе.

Как и другие процессы термообработки, такие как отжиг и нормализация, процесс отпуска изменяет нежелательные механические свойства металла, чтобы они больше соответствовали предполагаемому применению.

Отпуск влияет на механические свойства всей детали от поверхности до сердцевины. Но частичный отпуск также возможен в индукционных установках.

Отпуск металлов полезен в тех областях, где требуется определенный уровень гибкости компонентов.

Этот процесс термообработки может также использоваться для снижения твердости недавно сваренных деталей. Высокая локальная температура, возникающая в процессе сварки, может привести к высокой твердости в зонах термического влияния. Отпуск может помочь уменьшить эти участки с высокой твердостью.

Теоретически, отпуск может проводиться для широкого спектра металлов, но обычно она ассоциируется с углеродистой сталью, поскольку немногие другие металлы реагируют на этот метод термообработки так же, как сталь.

Когда используется отпуск?

Отпуск чаще всего проводится после процессов закалки. В этих процессах материал нагревают выше верхней критической температуры с последующим быстрым охлаждением или закалкой.

Такая операция делает материал твердым и хрупким, в некоторых случаях хрупким, как стекло. Хотя во многих случаях нам необходима высокая твердость, повышенная хрупкость, которая сопровождает ее, не так желательна.

Чтобы уменьшить хрупкость и восстановить пластичность, металлы повторно нагревают, на этот раз до более низких температур. Это помогает найти баланс между твердостью и пластичностью. Скорость охлаждения при отпуске также медленнее, чем при закалке.

Для достижения наилучших результатов процесс отпуска должен проводиться сразу после закалки. Это позволяет избежать хрупких свойств, возникающих в процессе закалки.

Следует помнить, что любые ошибки во время процесса могут привести к повреждению, деформации или короблению материала.

Отпуск также проводится, когда материал закаляется другими способами, например, в процессе сварки. Она также применяется к материалам, закаленным в процессе работы. Это материалы, которые стали твердыми в результате таких процессов, как гибка, сверление, формовка, штамповка и прокатка.

Процесс отпуска

Как и другие процессы термической обработки, процесс отпуска проходит в три этапа. Этими этапами являются:

- Нагрев

- Выдержка

- Охлаждение

1. Нагрев

Нагрев до точной температуры должен происходить с контролируемой скоростью, так как если металл нагревается слишком быстро, это может привести к растрескиванию. Подходящая температура зависит от типа стали и желаемого изменения свойств. Например, инструментальные стали закаливаются при гораздо более низких температурах, чем пружинная сталь.

Обычно металл нагревают в печи (газовой, электрической или индукционной) в присутствии инертного газа или вакуума для предотвращения окисления. Но некоторые стали закаливают в соляных ваннах или даже на воздухе.

Выбранная атмосфера также влияет на поверхность деталей.

2. Выдержка

После того, как металл достигнет желаемой температуры, он должен быть выдержан при этой температуре в течение заранее определенной продолжительности. Продолжительность зависит от типа стали, сечения деталей и требуемых механических свойств.

В зависимости от температуры отпуска и времени выдержки механические свойства закаленной стали изменяются.

Пластичность и ударная вязкость увеличиваются с повышением температуры и времени выдержки. Однако предел прочности при растяжении снижается при повышении температуры.

Влияние на твердость зависит от доли различных фаз, таких как мартенсит, сохранившийся аустенит и графитовые конкреции. По мере увеличения времени пребывания в печи мартенситная фаза уменьшается, а сохранившийся аустенит увеличивается. Поскольку аустенитная фаза относительно мягче, твердость всей детали снижается.

3. Охлаждение

Этап охлаждения не менее важен, чем первые два. В процессе охлаждения деталь охлаждается, заранее определенным образом.

Скорость охлаждения и используемый метод зависят от различных факторов.

Цвета отпуска

Когда мы нагреваем металлические изделия, они подвергаются окислению. Это приводит к появлению различных цветов на поверхности металла. Полученный цвет указывает на температуру отпуска.

Цвета варьируются от светло-желтого до различных оттенков синего. Полный список цветов, получаемых при различных температурных режимах, приведен ниже:

| Цвет отпуска | Температура в градусах Цельсия | Применение |

|---|---|---|

| Бледно-желтый | 175 – 205 | Граверы, бритвы, скребки |

| Цвет соломы | 205 – 225 | Кромочные инструменты, ножи, развертки, перфораторы |

| Желтый | 225 – 250 | Рубанки, разметчики |

| Коричневый | 250 – 265 | Долота, штампы, сверла, молотки, пресс-инструменты |

| Пурпурный | 265 – 285 | Хирургические инструменты |

| Синий | 285 – 305 | Отвертки, ключи |

| Светло-синий | 305 – 335 | Шестерни, конструкционная сталь, пружины, пилы по дереву |

| Серо-голубой | 335 – 375 | Конструкционная сталь , пружины, пилы по дереву |

Однако эти цвета не всегда указывают на точную температуру отпуска. Многие другие факторы, такие как легирующие элементы, атмосфера, обработка поверхности и продолжительность отпуска, оказывают влияние на конечный цвет. Например, коррозионностойкие стали менее подвержены окислению и, следовательно, достигают определенных цветов отпуска при более высоких температурах, чем их более подверженные коррозии аналоги.

Таким образом, не рекомендуется использовать эту таблицу для точного определения температуры отпуска. Эти цвета следует воспринимать только как индикатор для оценки температуры поверхности металла во время отпуска.

Преимущества отпуска

- Повышенная пластичность и гибкость;

- Снижение хрупкости;

- Избыточная твердость может быть скорректирована до приемлемого уровня;

- Улучшение микроструктуры, что повышает прочность металла;

- Снятие внутренних напряжений, накопленных в результате предыдущих операций. Если не принять меры, остаточные напряжения могут привести к водородному растрескиванию;

- Повышение износостойкости как поверхности, так и сердцевины;

- Повышенная обрабатываемость и формуемость для последующих процессов;

- Повышенная вязкость;

- Отпуск происходит быстрее, чем отжиг.

Заключение

Независимо от того, нужна ли вам булавка или вы хотите построить стадион на 80 000 мест, отпуск незаменим. Он по-прежнему остается одним из наиболее важных и широко используемых процессов термической обработки в различных областях применения стали.

По мере того, как мы все дальше продвигаемся в строительстве более сложных конструкций, чем когда-либо, использование компонентов, прошедших отпуск в производстве и строительстве со временем, будет только расширяться.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Отжиг стали: процесс, виды, преимущества, недостатки и области применения» и «5 причин использовать пассивацию для деталей из нержавеющей стали».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Отпуск — это процесс термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств.

После закалки сталь имеет структуру на основе мартенсита с тетрагональной искаженной кристаллической решеткой и остаточного аустенита, количество которого зависит от химического состава стали. При нагреве закаленной стали в ее структуре происходят фазовые превращения, которые можно показать в виде схемы.

Схема фазовых превращений при отпуске сталей

Что такое отпуск стали

Отпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке.

Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой.

У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость. В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC. Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью.

Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов.

Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость.

Средний

Основная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. На практике используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация, рекристаллизация. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

Низкий отпуск

Низкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу.

При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали.

В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке.

мтомд.инфо

Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей (см. Закалка стали). С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300oС.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска. Проводят для инструментальных сталей после закалки токами высокой частоты или после цементации.

2. Средний отпуск с температурой нагрева Тн = 300…450oС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью. Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450…650oС..

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска. Используется для деталей машин, испытывающих ударные нагрузки. Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей. Закалка стали. Закалка металла. Виды закалки. Температура закалки. Закаливаемость. Прокаливаемость. Критический диаметр.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью.

Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I рода наблюдается при отпуске в области температур около 300oС. Она не зависит от скорости охлаждения. Это явление связано с неравномерностьюпревращения отпущенного мартенсита (см. Мартенсит. Мартенситное превращение.). Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы хрупкие.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

Отпускная хрупкость II рода наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650oС. При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому деекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг.Отжиг стали. Отжиг первого рода. Диффузионный отжиг. Отжиг рекристаллизационный. Отжиг для снятия напряжений.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650oС без последующего быстрого охлаждения.

Средний отпуск

Средний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок.

Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе.

Высокий отпуск

Высокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость.

Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов.

Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

Отпускная хрупкость

Практически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости.

Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже).

Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению.

Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама.

Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

Закалка и отпуск стали

Целью закалки и отпуска стали является повышение твердости и прочности. Закалка и отпуск стали необходимы для очень многих деталей и изделий. Закалка основана на перекристаллизации при нагреве и предотвращении перехода аустенита в перлит путем быстрого охлаждения. Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита.

Чаще всего сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А1.

При отпуске структура стали из мартенсита закалки переходит мартенсит отпуска, троостит отпуска, сорбит отпуска.

Закалка стали.

Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50 °С выше точки

Ас3,

для заэвтектоидной — на 30—50° выше точки

Aс1.

При нагреве доэвтектоидной стали до температуры между точками

Ас1

и

Ac3

(неполная закалка) в структуре быстро охлажденной стали наряду с закаленными участками будет присутствовать нерастворенный при нагреве (в аустените) феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка с нагревом выше точки

Ас3.

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его, поэтому сталь достаточно нагреть на 30—50 °С выше точки Ас1.

Нагревать заготовки, особенно крупные, нужно постепенно во избежание местных напряжений и трещин, а время выдержки нагретых заготовок должно быть достаточным, чтобы переход в структуру аустенита полностью завершился.

Скорость охлаждения заготовок при закалке должна быть такой, чтобы получить заданную структуру.

Критическая скорость закалки изменяется в широких пределах в зависимости от наличия легирующих компонентов в стали. Для простых сплавов железо—углерод эта скорость очень высока. Присутствие в стали кремния и марганца облегчает закалку на мартенсит, так как для такой стали С-образные кривые на диаграмме изотермического превращения аустенита будут сдвинуты вправо и критическая скорость закалки понижается.

Наиболее распространено охлаждение заготовок погружением их в воду, в щелочные растворы воды, в масло, расплавленные соли и т. д. При этом сталь закаливается на мартенсит или на бейнит.

При закалке применяют различные способы охлаждения в зависимости от марки стали, формы и размеров заготовки.

Простую закалку в одном охладителе

(чаще всего в воде или водных растворах) выполняют, погружая в него заготовки до полного охлаждения. На рис. 1 режим охлаждения при такой закалке характеризует кривая

1

. Для получения наибольшей глубины закаленного слоя применяют охлаждение при интенсивном обрызгивании.

Прерывистой

закалкой называют такую, при которой заготовку охлаждают последовательно в двух средах: первая среда — охлаждающая жидкость (обычно вода), вторая — воздух или масло (см. кривую

2

на рис. 1). Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке

заготовку быстро погружают в соляной расплав и охлаждают до температуры несколько выше

Мн.

Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая

3

на рис. 1).

Изотермическая закалка

(закалка в горячих средах) основана на изотермическом распаде аустенита. Охлаждение ведется до температуры несколько выше начала мартенситного превращения (200—300 °С) в зависимости от марки стали. В качестве охладителя используют соленые расплавы или масло, нагретое до 200—250 °С. При температуре горячей ванны заготовка выдерживается продолжительное время, пока пройдет инкубационный период и период превращения аустенита (кривая

4

на рис. 1). В результате получается структура бейнита, по твердости близкая к мартенситу, но более вязкая и пластичная. Последующее охлаждение производится на воздухе.

При изотермической закалке вначале требуется быстрое охлаждение со скоростью не менее критической, чтобы избежать распад аустенита. Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

Закалка при помощи газовой горелки

. Кислородно-ацетиленовое пламя газовой горелки с температурой около 3200 °С направляется на поверхность закаливаемой заготовки и быстро нагревает ее поверхностный слой до температуры выше критической. Вслед за горелкой перемещается трубка, из которой на поверхность заготовки направляется струя воды, закаливая нагретый слой. Этот способ применяется для изделий с большой поверхностью (например, для прокатных валков, зубьев больших шестерен и т. д.).

Обработка холодом.

Этот метод применяется для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Холодом обрабатывают углеродистую сталь, содержащую больше 0,5 % С, у которой температура конца мартенситного превращения находится ниже 00 С, а также легированную сталь (например, быстрорежущую).

Отпуск стали.

Отпуск смягчает действие закалки, снимает или уменьшает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева заготовок до температуры ниже критической; при этом в зависимости от температуры могут быть получены структуры мартенсита, троостита или сорбита отпуска.

При низком отпуске

(нагрев до температуры 150—200 °С) в структуре стали в основном остается мартенсит, который однако имеет другую решетку, как сказано выше. Кроме того, начинается выделение карбидов железа из

пересыщенного

твердого раствора углерода в a-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

При среднем

(нагрев в пределах 300—500 °С) и

высоком

(500—700 °С) отпуске структура мартенсита переходит соответственно в структуру троостита или сорбита. Чем выше температура отпуска, тем меньше твердость отпущенной стали и тем больше ее вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств: повышенные прочность, вязкость и пластичность; поэтому закалку на мартенсит с последующим высоким отпуском называют

улучшением

стали. Средний отпуск применяют при производстве кузнечных штампов, пружин, рессор, а высокий—для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Поделитесь этим материалом:

Как отпустить сталь самостоятельно

Для того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо.

На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше).

Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете.

Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой.

Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в комментариях.