Для того чтобы правильно провести расчет площади поперечного сечения сварного шва, необходимо учитывать основные моменты, это учитывать как вид возможного соединения, так и выбор способа проведения сварочных работ. В качестве сварочных работ, выбирают ручную, дуговую, а также полуавтоматическую электрическую сварку. Научно доказано и проведено множество расчётов, где выведена специальная формула, предназначенная для определения истинных параметров показателей.

Формулы для проведения вычисления

В качестве расчёта используют значение действия осевой силы N, в свою очередь, проходящей через условный центр тяжести всего соединения.

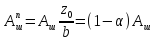

. Из этой формулы следует:

В качестве рабочей формулы расчёта площади поперечного сечения сварного шва, используют вышеуказанные значения, при этом, каждое значение имеет свои данные:

- t- наименьшая известная расчётная толщина используемых соединяемых элементов;

- Lw – готовая расчётная размерная рабочая длина шва, которая равна полной его длине, уменьшенной на 2t, или полной его длине, если концы шва выведены за пределы стыка

- Rwy – расчётное сопротивление стыковых сварных соединений по пределу текучести (см. СНиП II-23-81*, прил.5);

- Yc – коэффициент условия работы.

Это основная формула, используемая для проведения текущих расчётов.

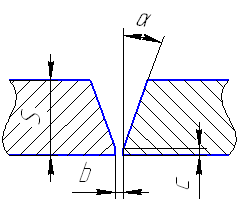

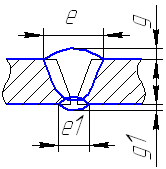

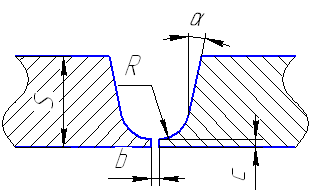

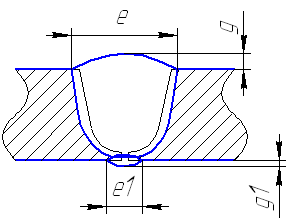

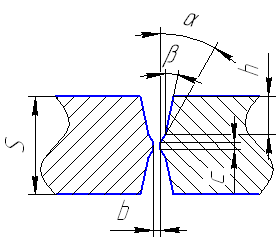

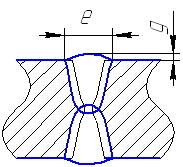

Все обрабатываемые швы могут выполняться в двух режимах, как с разделкой, так и без применения разделок кромки, при этом есть основной технический регламент, который регулирует принцип проведения расчета площади наплавленного металла сварного шва, с известными готовыми данными ГОСТ 5264-80.

Основные критерии расчёта

Согласно техническому регламенту, при определении точных фактических данных, рекомендуется учитывать следующие факторы, влияющие на результат расчета площади поперечного сечения сварного шва углового соединения:

- Диаметр электрода. Рекомендуемый параметр диаметра колеблется от 1,6 до 10мм, при этом толщина свариваемых узлов в диапазоне 1,5- 24 мм.

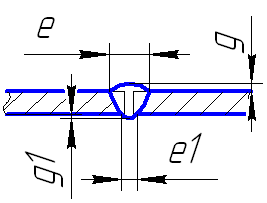

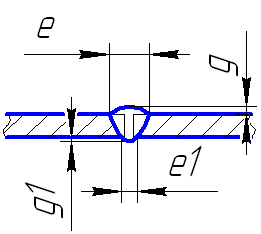

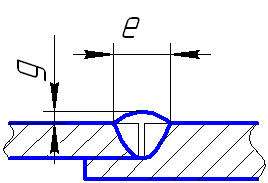

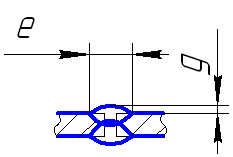

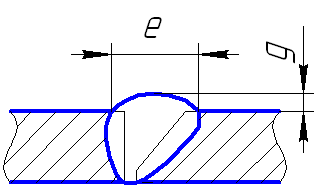

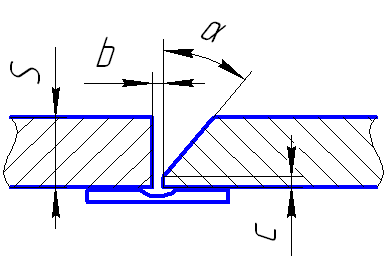

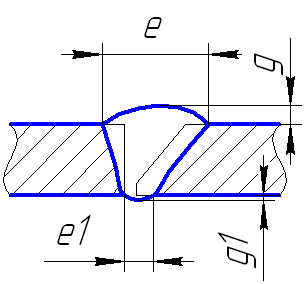

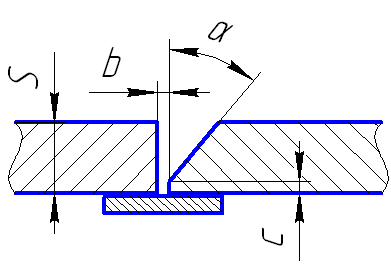

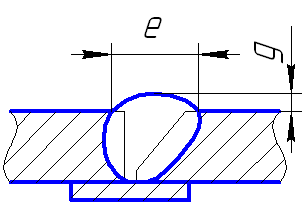

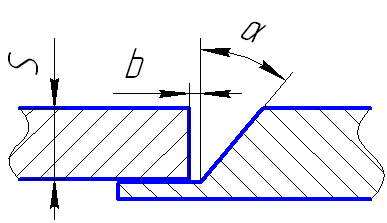

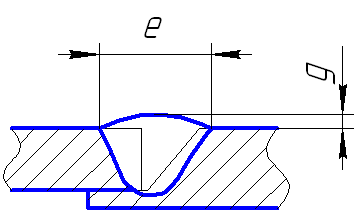

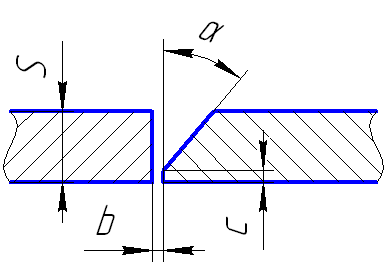

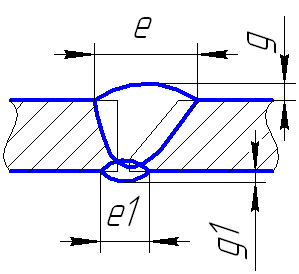

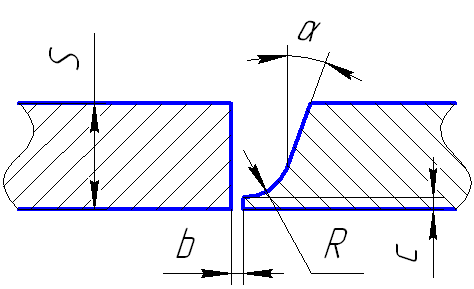

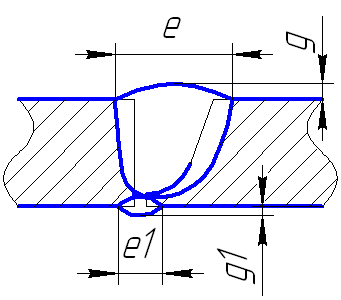

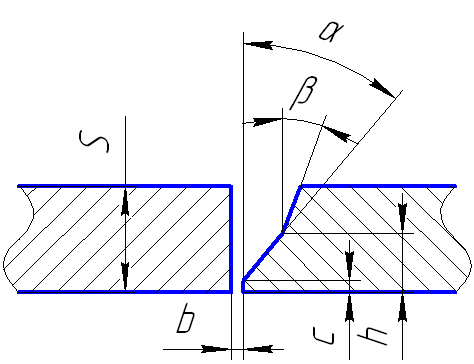

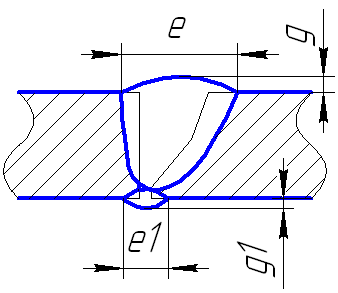

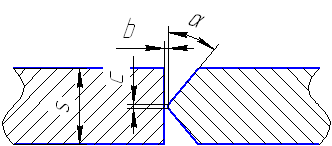

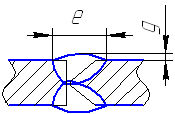

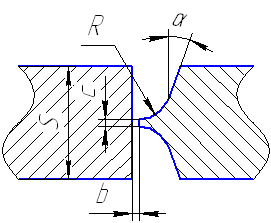

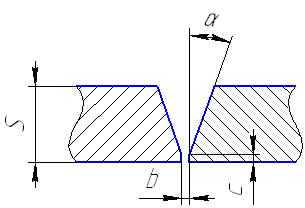

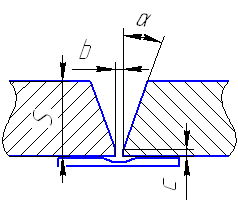

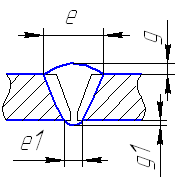

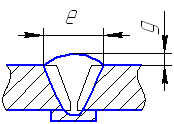

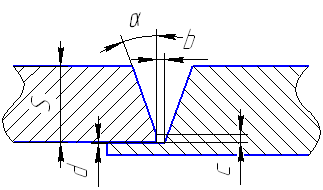

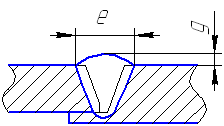

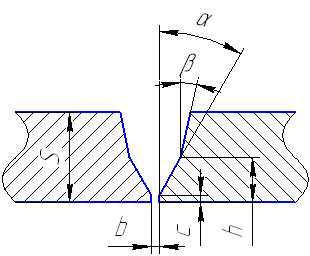

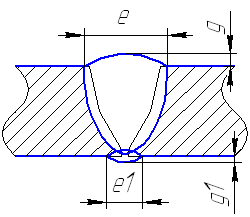

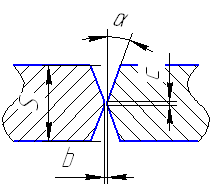

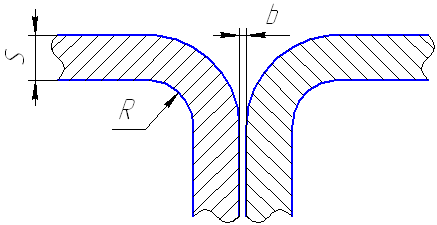

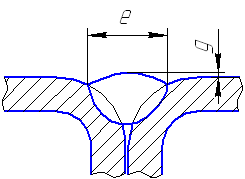

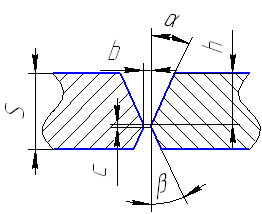

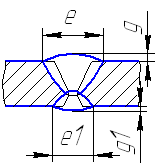

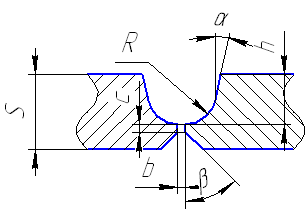

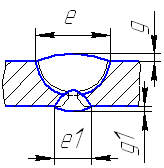

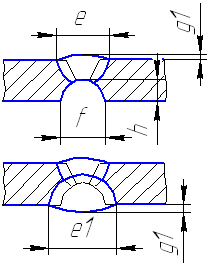

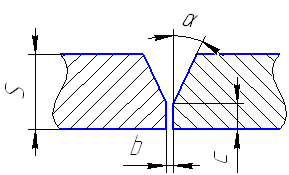

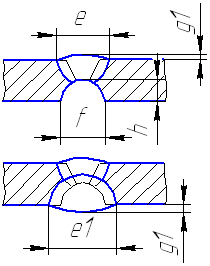

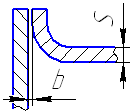

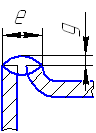

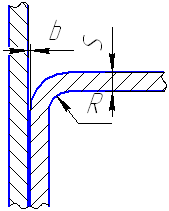

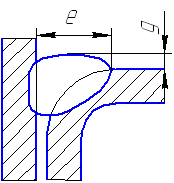

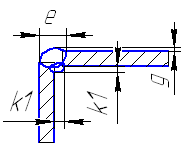

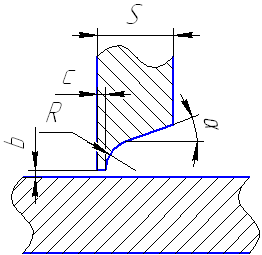

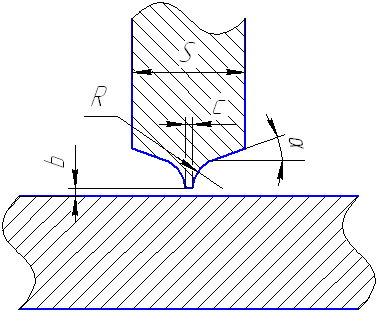

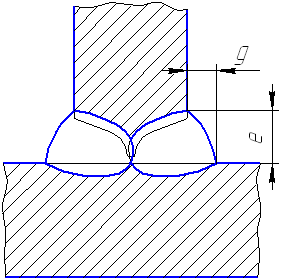

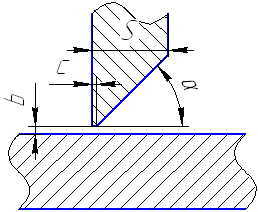

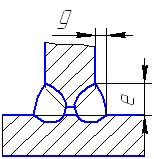

- Площадь сечения. В этом случае используем для расчёта формулу F1 = 0,75 е · g , мм2(односторонний стыковочный шов); (F1 + F2) = 0,75 е · g + S · в, мм2- если имеются технологические зазоры. Для разделки и подварки рабочего корня шва используем формулу для вычисления F = F1 + F2 + F3 + 2F4.

- Глубина проплавления. Данный параметр имеет множество дополнительных параметров, которые отвечают на вопрос как рассчитывают сечение сварного углового шва, но основная формула вычисления выглядит следующим образом- h = (S – c), мм.

- Определение сварочного тока. Для этого параметра также используется собственная рабочая формула, которая выглядит так- Iсв = Fэл · j = (π · dэл2 / 4) · j , А. Значения формулы, π=3,14; j – допустимая по основным параметрам плотность рабочего тока, А/мм2;Fэл – вычислительный показатель площади поперечного сечения рекомендуемого электрода, мм2; dэл – известный для работы диаметр электрода, мм. Существует определенная таблица базы данных для вычислений.

Таблица: Допустимая величина показателя плотности тока в электроде при проведении процесса в ручной дуговой сварке.

|

Вид покрытия |

Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм | Диаметр стержня электрода, мм |

| 2 | 3 | 4 | 5 |

6 и более |

|

|

Основное |

15,0-20,0 | 13,0-18,5 | 10,0-14,5 | 9,0-12,5 | 8,5-12,0 |

| Кислое, рутиловое | 14,0-20,0 | 13,5-19,0 | 11,5-15,0 | 10,0-13,5 |

9,5-12,5 |

- Параметр напряжения на дуге. Как правило, этот параметр рассчитывается в пределах 20-36 Вольт, для проведения ручной дуговой сварки, этот показатель не имеет чёткой регламентации.

- Скорость проведения сварки. Это важный момент ответа на вопрос, как рассчитывается сечение сварного углового шва. В качестве рабочей формулы используется – Vсв = Lн · Iсв / γ · Fн · 100, м/ч. Значение каждого параметра – Lн – коэффициент действующей на площадь наплавки, г/А час; (данные используются из специальной вычислительной таблицы);γ – фактическая рабочая плотность наплавленного металла за один известный по вычислению проход, г/см3 (7,8 г/см3 – для стали);Iсв – ведомая рабочая сила сварочного тока, А; Fн – известная табличная площадь поперечного сечения наплавленного металла, мм2.

Технические регламенты проведения расчётных операций

В качестве рабочей документации для осуществления задачи, как посчитать площадь сварного шва, используется регламент ГОСТ 14098-91. Для расчёта используется специальная программа прорисовки самой разделки (в интернете можно встретить такие программы), но если вы не знаете все тонкости управления программки, придётся использовать старый проверенный способ, это выполнение требований расчёта, исходя из ГОСТ:

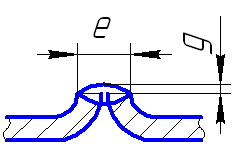

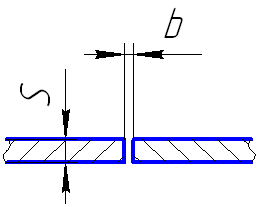

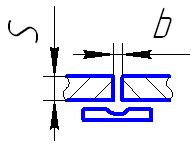

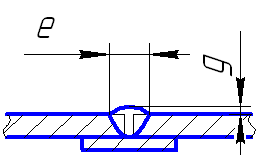

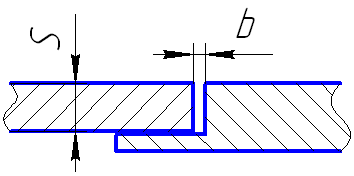

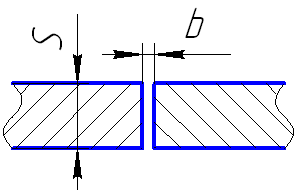

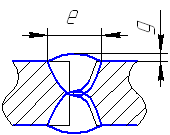

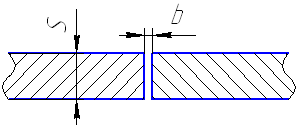

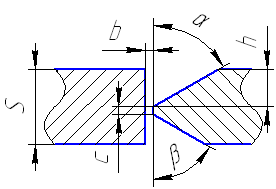

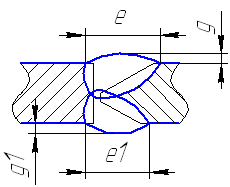

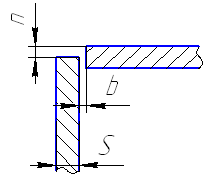

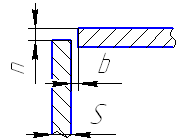

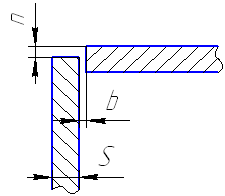

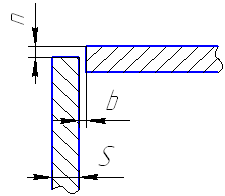

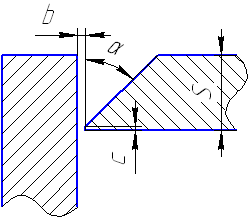

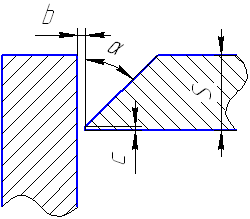

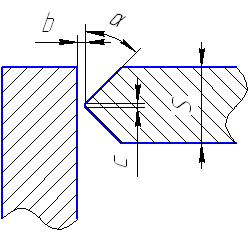

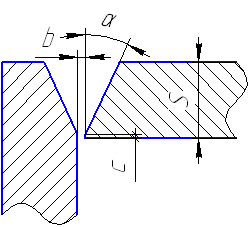

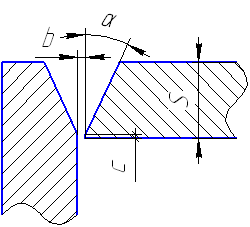

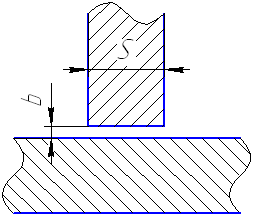

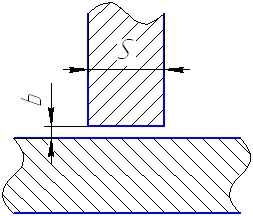

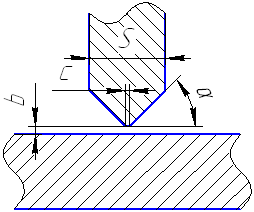

- для стыковых соединений без учета режима разделок: ширина искомого валика (параметр е) умножается на известную вам величину толщины (S);

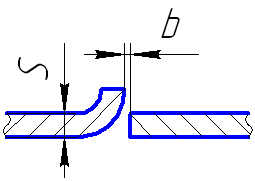

- для стыковых узлов, учитывающие разделки: ширина валика вычисления умножается на известную вам величину толщины изделия, а также умножаем на 0,7:

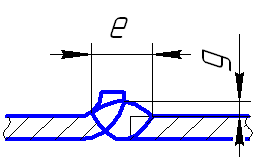

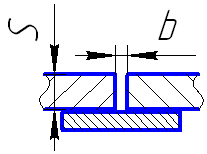

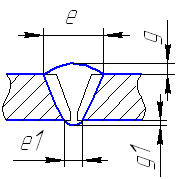

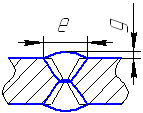

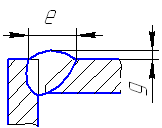

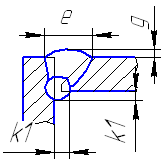

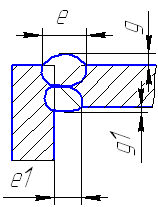

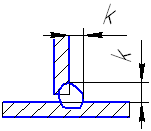

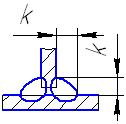

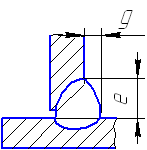

- для тавровых металлических конструкционных изделий и соединений, катет: ширина вычислительная для валика на известную вам толщину валика и полученный результат в данном случае делим на 2 и т.д.

Дополнительные особенности проведения расчётных операций

Специалистов знают, что площадь поперечного сечения сварного шва формула ГОСТ имеет разное значение, точнее отличительные схемы проведения вычисления, в зависимости от структуры применения варианта сварочного оборудования:

- Стандарты К3, С6,С14,С21,Н1,Т3,Т8,Т10 и т.д., таким образом единые для всех соединений выполняемые МП.

- Сварка соединений для защитных газов определяется исходя из положений регламента ГОСТ 14771.

- Для всех остальных групп металла и порядка строения конструкций используется рабочее положение ГОСТ14098.

Существуют определённые схемы расчёта, которые зависят от типа металла и способа проведения сварочных работ (выбор оборудования).

Программы для установки вычислений

Учитывая сложность данного вопроса, а также вероятность допуска технических ошибок, были разработаны специальные программы, позволяющие в режиме онлайн провести расчёты требуемых показателей для поперечного сечения шва. При разработке большого проекта, самостоятельно рассчитать все данные физически невозможно. Для этих целей к работе привлекают специалистов, или используют значения данных в программах, которые имеют официальное лицензирование соответствующих министерств и ведомств. Рекомендуется обратиться в проектные организации, которые помогут правильно провести подсчёты базы данных для выполнения сварочных работ.

Для сложных проектных решений разрабатывается специальная методика вычислений, которая подбирает несколько вариантов расчёта для одного и того же проекта. После изучения подробного описания, принимается решение о проведение правильных вычислений, которые обязательно должны пересекаться с данными регламентного требования действующих ГОСТ и СНиП. Если вы проводите самостоятельно вычисления, рекомендуется все же проверить данные с требованиями и техническими заданиями проектной документации эксплуатации конструкционной части установки. Воспользуйтесь помощью специалистов для определения правильного расчёта величины.

Расчет сварных соединений

Содержание:

- Методика расчета соединений

- Какие параметры потребуются для расчета

- Особенности расчетов для изделий с угловыми стыками

- Расчеты при нахлесточных стыках

- Как рассчитать длину сварочных стыков от массы металла

- Порядок проведения расчетов сварных стыков

- Дефекты сварных соединений при неправильных расчетах

- Калькуляторы сварных швов

- Инструменты для контроля размеров сварных швов

- Интересное видео

Сварка — наиболее доступный, надежный и эффективный способ соединения отдельных деталей при создании металлоконструкций. При соблюдении сварочных технологий швы получаются прочными, а готовые изделия качественными. Но в зависимости от условий проведения сварки, толщины и вида свариваемого металла характеристики соединений могут быть разными. Определить насколько прочным и монолитным будет изделие поможет расчет сварных швов, проведенный перед процессом сваривания.

Выполненный в процессе составления проекта расчет сварных соединений позволяет выбрать правильно материал, которые будет обладать достаточным запасом прочности и сможет выдерживать возлагаемые на него нагрузки.

Методика расчета соединений

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

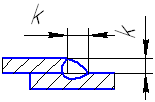

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

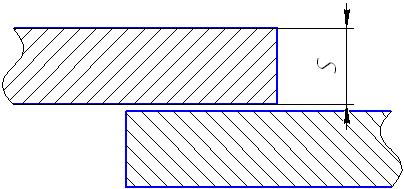

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

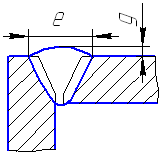

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

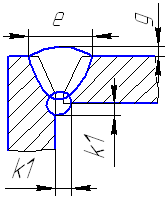

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс — коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу — сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru — сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N — максимально допустимая нагрузка, которую шов способен выдерживать;

- t — минимальная толщина материала свариваемых элементов;

- lw — наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу — определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Особенности расчетов для изделий с угловыми стыками

Определение длины сварного шва на отрыв проводится с учетом силы, направленной к центру тяжести. Сечение при подсчетах следует выбирать с высокой степенью опасности.

Расчет сварного шва на срез осуществляется по формуле:

Вне зависимости от типа металлов каждый из показателей влияет на прочность стыков:

- N — максимальная нагрузка, которая на стык оказывает давление;

- ßf, ßz — указаны в таблице и не зависят от марки стали. Как правило ßz равно 1, ßf — 0,7;

- Rwf — значение сопротивления срезу. Указано в таблицах ГОСТов;

- Rwz — существующее на линии стыка сопротивлению. Значения стандартные и берутся из таблицы;

- Ywf — составляет 0,85 для стыка, материалу которого свойственно сопротивление 4200 кгс/см²;

- Ywz — для всех марок стали составляет 0,85;

- с — коэффициент условий рабочей среды, стандартное значение из таблиц;

- kf — указывает на толщину создаваемого шва, измерять следует по линии сплавления;

- lw — исчисляется по общей длине стыка, уменьшенного на 10 миллиметров.

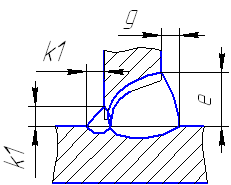

Вычислять значения можно по линии соединения или по свариваемому материалу. Расчет угловых сварных швов выполняется на основании сечения.

Чтобы понять, как правильно осуществить расчет сварных соединений и конструкций примеры и задачи можно посмотреть на специализированных сайтах в интернете.

Расчеты при нахлесточных стыках

Расчет сварочного шва, выполняемого внахлест выполняется с учетом типа и положения соединения, поскольку при такой технике стыки могут быть угловыми, лобовыми и фланговыми.

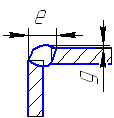

При сваривании металлических деталей внахлест определяется прочность линии скрепления и минимальная площадь сечения. Формула площади сварного шва подразумевает использование меньшей высоты треугольника условного стыка. При одинаковых размерах катетов этого треугольника для ручной сварки высота составляет 0,7.

При автоматической и полуавтоматической сварке глубина нагревания материала больше, поэтому за высоту принимаются указанные в типовых таблицах условные показатели.

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап — перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.

Интересное видео

-

Расчет сварных соединений

4.1.

Расчет угловых сварных швов.

Узловые соединения

могут быть рассчитаны либо по расчетным

усилиям, либо по несущей способности.

При выполнении расчета по первому

варианту узловые соединения оказываются

менее прочными, чем присоединенные к

узлу элементы, т.к. сечение присоединенных

элементов подбирается, как правило, с

некоторым недонапряжением (по сортаменту

принимается ближайшая к расчетной, но

не меньшая, площадь сечения элемента).

Для обеспечения равнопрочности элементов

узла узловые соединения предпочтительно

рассчитывать по несущей способности.

Соединение элементов

в узлах фермы выполняется угловыми

швами полуавтоматической или ручной

сваркой. Применять автоматическую

сварку нецелесообразно из-за большого

количества коротких сварных швов с

катетами различной величины.

Прочность сварного

углового шва при действии на него осевой

силы рассчитывается по двум условиям:

по прочности

металла шва:

по прочности

металла на границе сплавления:

где N — расчетное

усилие или несущая способность;

соответственно, коэффициенты глубины

проплавления металла по шву и по границе

сплавления. Величины этих коэффициентов

зависят от вида сварки, положения шва,

катета шва и составляют:

Для принятых в

проекте условий

0,7;

= 1,0.

Кш

— катет шва;

— расчетная длина

сварного шва;

расчетное сопротивление металла шва,

принимаемое в проекте равным 180 МПа;

— расчетное сопротивление металла на

границе сплавления, принимаемое равным

160 МПа;

соответственно,

коэффициенты условий работы сварного

соединения, принимаемые равными 1,0 при

температуре воздуха выше минус 40°С;

— коэффициент

условий работы элемента.

Определяющим

расчетным условием будет условие,

имеющее наименьшее значение.

В настоящем проекте

расчет выполняется по прочности металла

сварного шва, т.к.

Мпа

Мпа

4.2 Контруктивные

требования

При проектировании

сварных соединений необходимо соблюдать

следующие требования:

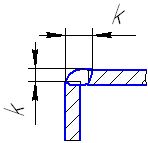

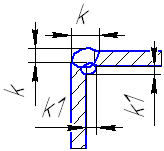

— катет углового

шва должен быть не менее 4 мм;

— при приварке

элементов фермы, выполненных из проката,

катет углового шва вдоль обушка не

должен превышать 1,2 tmin,

где tmin

— наименьшая из толщин соединяемых

элементов;

— при приварке

прокатных элементов вдоль кромок,

имеющих скругления (вдоль пера уголка),

катет углового шва согласовывается с

размерами профиля проката и не должен

превышать

при t ≤ 6 мм

≤ t — 1 мм

npb

t = 7÷16 мм

≤ t — 2 мм

при t> 16 мм

≤ t — 4 мм

где t — толщина

полки уголка.

— в зависимости от

толщины свариваемых элементов толщину

углового шва следует принимать не

менее:

|

Толщина |

5 |

6-10 |

11-16 |

17-22 |

23-32 |

|

Катет шва (мм) |

4 |

5 |

6 |

7 |

8 |

— расчетная длина

углового шва должна быть не менее 4

и не менее 40 мм;

— расчетная длина

углового шва должна быть не более 85

(для условий принятых в настоящем проекте

— 85

= 85·0,7

= 60

— во избежание

концентрации усадочных сварочных

напряжений концевые части уголков

раскосов и стоек должны отстоять от

сварных поясных швов на величину 40÷50мм.

4.3. Расчет

присоединенных элементов в узле

Суммарная площадь

швов для одного уголка, привариваемого

к фасонке, принимается по минимальному

значению расчетных условий и составляет:

Для равномерного

распределения нагрузки между сварными

швами элемента фермы суммарную площадь

сварных швов необходимо распределить

обратно пропорционально расстояниям

от оси элемента до пера или до обушка

уголка.

Площадь сварного

шва у обушка:

где

— ширина полки уголка;

— расстояние от

оси центра тяжести уголка до обушка.

Площадь сварного

шва у пера:

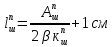

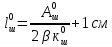

Для определения

расчетной длины сварного шва необходимо,

в соответствии с конструктивными

требованиями, назначить катет этого

шва. Тогда длина сварного шва определится

по формуле:

где

коэффициент глубины проплавления

металла (

= 0,7 — для условий, принятых в проекте).

При изготовлении

фермы удобно все швы в узле иметь с

одинаковыми катетами, но такое решение

может привести к увеличению размеров

фасонки, что связано с неравномерным

распределением усилия в элементе между

обушком и пером уголка и следовательно

различной длине сварного шва. Поэтому

в ряде случаев рационально катет шва у

обушка назначать большим, чем у пера

уголка. Для всей фермы желательно

ограничиться тремя-четырьмя катетами

сварных швов.

Необходимо помнить,

что конструктивная длина сварного шва

принимается на 10мм больше расчетной.

Катеты сварного

шва принимаются кратными 1мм, длины

сварных швов — 10мм.

Результаты расчетов

необходимо свести в таблицу. Результаты

расчетов узловых сварных соединений

приведены в таблице 6.

4.4. Расчет поясных

узловых швов.

Расчет поясных

узловых швов выполняется для поясов,

непрерывно проходящих через рассматриваемый

узел, т.е. определяются длины и катеты

швов на фасонке привариваемой к поясам,

состоящим из парных уголков.

Поясные швы

промежуточных узлов нижнего пояса

воспринимают сдвигающее усилие, равное

разности усилий в примыкающих (слева и

справа) панелях пояса. Расчетная площадь

всех четырех швов (два у обушка и два у

пера уголка) определяется по формуле:

Эта площадь

распределяется между швами у обушков

и перьев уголков в отношении

Если длина фасонки

уже определилась при конструировании

присоединенных к узлу элементов (стоек

и раскосов), то длина поясного шва

составит:

Где

– длина фасонки.

Катеты швов

определятся по формуле:

Если длина фасонки

неизвестна, принимается минимальная

величина катета шва по максимально

допустимой расчетной длине шва, равной

60

Площадь двух швов

у перьев уголка составит:

Катет шва у пера

уголка:

Окончательно катет

шва принимается с соблюдением

соответствующих конструктивных

требований. По принятому катету шва

вычисляется длина сварного шва у пера

уголка, которая должна быть не менее

В процессе

конструирования узла необходимо

убедиться в том, что рассчитанные сварные

швы размещаются на фасонке. В противном

случае расчет выполняется вновь уже по

известной длине узловой фасонки (первый

вариант расчета).

Аналогично

рассчитываются поясные швы у обушка по

формулам:

В верхнем поясе

фермы поясные узловые швы, кроме

сдвигающих усилий, равных разности

продольных сил слева и справа от узла,

воспринимают вертикальную сдвигающую

силу от узловой нагрузки (Fg + Fp). Пренебрегая

малым углом наклона верхнего пояса к

горизонту, суммарную сдвигающую силу

(геометрическую сумму двух слагаемых)

приближенно вычисляют как диагональ

прямоугольника. Расчетная площадь всех

четырех сварных швов вычисляется по

формуле:

Дальнейший расчет

выполняется также как для нижнего пояса.

Для наложения

сварного шва фасонка выпускается за

обушки уголков на 10-15мм. Для опирания

железобетонных плит покрытия при толщине

поясных уголков менее 10мм (при шаге ферм

6,0м) полки уголков усиливаются накладками

толщиной 12мм, привариваемыми к поясу

только продольными швами. Для постановки

этих накладок в выступах фасонок

необходимо сделать вырезы, чтобы на

участках накладок фасонка не выступала

за обушки уголков. В этом случае длины

фасонки и сварного шва принимаются с

учетом выреза.

Конструкции

промежуточных узлов фермы приведены

на рис. 3.

4.5. Конструирование

и расчет опорного узла

Конструктивное

решение опорного узла связано с

конструкцией здания. В данном проекте

наружные стены выполнены кирпичными,

что обуславливает свободное шарнирное

опирание на стены здания концевых узлов

фермы. Обычно, между кирпичной стеной

здания и опорной плитой фермы размещается

железобетонная подушка. Поэтому площадь

опорной плиты определяется прочностью

бетона на смятие. Опорная плита фермы,

выполняемая, как правило, квадратной в

плане, передает на железобетонную

подушку усилие, равное опорной реакцией

FА,

тогда площадь опорной плиты

где

6÷8 МПа — расчетное

сопротивление бетона на смятие;

а и в

— размеры плиты в плане.

Толщина опорной

плиты в рамках настоящего проекта не

рассчитывается и принимается равной

20 см.

Конструкция

опорного узла фермы представлена на

рис. 4.

Опорные ребра

жесткости, обеспечивая жесткость узла,

распределяют опорную реакцию по площади

опорной плиты. Таким образом, опорная

реакция от опорной плиты передается

горизонтальными сварными швами узловой

фасонки и двух ребер жесткости.

Расчетная длина

этих швов составляет:

вдоль фасонки

вдоль ребер

жесткости

— толщина фасонки;

3 см — ширина углового

выреза (30×40мм) в ребре жесткости для

пропуска сварного шва фасонки.

Катет горизонтальных

швов

На ребра жесткости

передается только часть (Fp)

опорной реакции (FA),

пропорциональная длине горизонтальных

сварных швов, прикрепляющих ребра к

опорной плите, которая равна

С ребер жесткости

на фасонку эта часть опорной реакции

передается четырьмя вертикальными

швами, суммарная расчетная площадь

которых составляет

При известной

высоте ребра жесткости (hp),

определенной при конструировании,

требуемый катет вертикального шва

определяется по формуле:

Где

4 см – высота

углового выреза в ребре жесткости.

Стойка фермы к

опорному узлу примыкает с небольшим

эксцентриситетом, что допускается как

исключение, учитывая незначительные

усилия воспринемаемые опорной стойкой.

Стойка прикрепляется четырьмя сварными

швами у перьев уголков. Все швы работают

в равных условиях, длина каждого сварного

шва стойки принимается одинаковой и

определяется по формуле:

После расчета

необходимо построить рассчитываемый

узел на миллиметровке в соответствующем

масштабе.

Все результаты

расчетов должны быть перенесены на

схему данного узла.

Соседние файлы в папке курсач docx283

- #

- #

- #

- #

- #

- #

- #

Я технолог по сварке и по данному методу «на коленках» всегда считаю сечение шва.

Сразу оговорюсь, что не важно для какого способа сварки рассчитывается площадь сечения шва, она и в Африке площадь сечения.

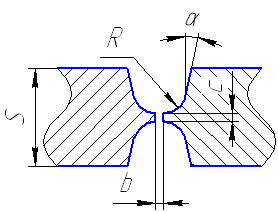

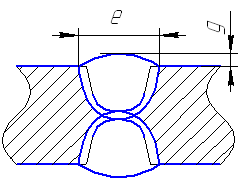

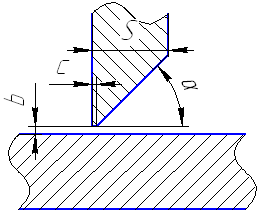

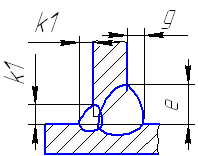

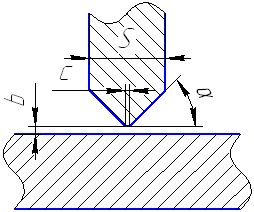

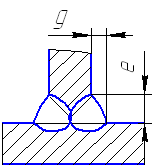

Распишу пример по типу соединения С6, остальные аналогичные:

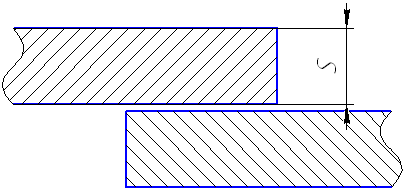

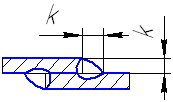

Для С6 (без разделки)

dн возьму 20=20мм

Зазор l1 возьму 12мм

Ширина шва l1 и усиление шва h1 и h2 зависят от dн, выше мы определились что она равна 20мм, далее

Ширина шва для dн 20: l1=1.5*20=30мм, т.е. ширина шва равна не более 30мм, берём для расчёта 30мм

Усиление шва для dн 20: h1=0.15*20=3мм т.е. усиление шва не более 3мм, берём для расчёта 3мм.

Теперь, площадь сечения шва равна:

(dн+h1+h2)*l1=(20+3+3)*30=780мм2, т.е. мы умножили толщину шва на ширину шва.

Этот расчёт сечения шва конечно грубый, но в дальнейшем расчёте сварочных материалов, это даёт плюс, что позволяет исключить их дефицит.

Изменено 18 марта, 2014 пользователем saimonvik