4.1. Общие условия прочности

Если

деталь испытывает простое напряженное

состояние (когда в опасном сечении

развиваются только нормальные или

только касательные напряжения), условия

прочности деталей в общем случае имеют

вид:

(5)

где

σ,

τ

— максимальные нормальные напряжения

при растяжении σ

р

или изгибе σ

и

и соответственно касательные напряжения

при срезе τ

с

в опасном сечении детали;

[σ],

[τ]

— допустимые нормальные [σ

p],

[σи]

или касательные [τ]

напряжения, определяемые по формулам:

[σ]

= σ

lim

/

[S

σ],

[τ]=

τ

lim

/ [S

τ],

(6)

здесь

σ

lim

,

τ

lim

– предельные напряжения, см. п.4.2;

[S

σ],

[Sτ]–

допустимые значения запасов прочности.

В

данной работе полагают, что разрушения

при достижении σ

lim

или τ

lim

одинаково опасны и на этом основании

ориентировочно принимают

[Sσ]

= [Sτ]

= 1,2…1,8.

Для

деталей, испытывающих в рассматриваемом

опасном сечении сложное напряженное

состояние, следует найти эквивалентное

напряжение (по IV

теории прочности):

В этом

случае допускаемые напряжения [σ]

определяют по формуле (6) и

ориентировочно

принимают: [Sσ]

= 1,2…1,8.

4.2. Предельные напряжения

В

данной работе рассматривают нормальные

и касательные напряжения, прямо

пропорциональные нагрузкам, поэтому

принимают коэффициенты асимметрии

циклов изменения напряжений:

Rσ

=Rτ

=

Rf,

(Прил.).

В

диапазоне значений : — 1 ≤ Rσ

≤0

и — 1 ≤ Rτ

≤0

предельные напряжения рассчитывают

по формулам:

где

–

пределы выносливости при симметричном

цикле изменения напряжений при растяженииили изгибе

(табл.1), и соответственно при срезе

;

σ

т,

τ

т

– пределы текучести по нормальным или

касательным напряжениям, определяют

по табл.1;

KσD,

KτD

– коэффициенты, учитывающие изменение

механических характеристик деталей

по сравнению с лабораторными образцами:

Здесь:

–

коэффициенты чувствительности материала

к асимметрии цикла, определяют по рис.3

в зависимости от предела прочностиσв

;

Kσp,

Кτр –

коэффициенты,

учитывающие размеры деталей в опасном

сечении, определяют по табл.3 в зависимости

от размеров сечения;

Kσп,

Кτп

–

коэффициенты,

учитывающие состояние поверхности

детали, определяют по табл.4;

Kσк,

Кτк

–

коэффициенты

концентрации напряжений (табл.5 и рис.4);

К у

– коэффициент, учитывающий упрочнение,

определяют по табл.6;

Кц

– коэффициент, учитывающий число

циклов изменения напряжений, определяют

при числе циклов Nц,

(Прил.), по формуле:

где

принимают базовое число циклов N0 = 107

и показатель степени m

= 9.

При

NЦ

>

N0

полагают

Кц

= 1.

В

диапазоне значений:

0 ≤ Rσ

≤

1 и 0 ≤ R

τ ≤

1

— для

вязких материалов, например сталь,

следует принять

σlim= σT

или

τlim=

τT;

— для

хрупких материалов, например чугун,

соответственно

σlim=

σВ

или

τlim=

τВ.

Таблица 3

Коэффициенты

Kσp,

Кτр,

учитывающие размеры детали в опасном

сечении [3]

|

Коэффициент |

Материал |

Размер |

|||||||

|

15 |

20 |

30 |

40 |

50 |

70 |

100 |

200 |

||

|

Kσp |

Углеродистая |

0,95 |

0,92 |

0.88 |

0,85 |

0,81 |

0,76 |

0,70 |

0,62 |

|

Легированная |

0,87 |

0.83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

|

|

Кτр |

Сталь |

0,87 |

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

Таблица 4

Коэффициенты

Kσп,

Кτп,

учитывающие состояние поверхности

детали [3]

|

Предел |

Шлифо- |

Обточка |

Обдирка |

Необработанная |

|

сопротивления |

вание |

чистовая |

поверхность |

|

|

σ |

||||

|

400 |

1 |

1,06 |

1.16 |

1,35 |

|

600 |

1 |

1,08 |

1,18 |

1,38 |

|

800 |

1 |

1,11 |

1.25 |

1,51 |

|

1000 |

1 |

1,15 |

1.35 |

1,72 |

|

1200 |

1 |

1,25 |

1,54 |

2,22 |

Таблица5

Эффективные

коэффициенты концентрации Kσк,

Кτк

[3]

|

Относительные |

Kσк |

Кτк |

|||

|

Временное |

|||||

|

<700 |

>1000 |

<700 |

>1000 |

||

|

r1/b |

0,05 0,1 0,15 0,2 |

1,75 1,5 1,3 1,25 |

2,2 1,7 1,5 1,4 |

1,4 1,2

1,1 |

1,6 1,3

1,25 |

|

d1/d |

0,05 0,1 0,15 |

2,0 1,9 1.8 |

2,3 2,2 2,1 |

— |

— |

Таблица 6

Значения

коэффициента поверхностного упрочнения

ку

[3]

|

Поверхностная |

Предел

σ |

Детали Kσк |

Детали |

|

|

Kσк |

Kσк |

|||

|

Закалка |

600…800

800… |

1,5.,.1,7 1,3…1,5 |

1,6…1,7 – |

2,4…2,8 – |

|

Азотирование |

900… |

1,1…1,25 |

1,5..1,7 |

1,7…2,1 |

|

Цементация |

700… |

1,4…1,5 1,2…1,3 |

– 2,0 |

– – |

|

Дробеструйный наклеп |

600… |

1,1…1,25 |

1,5…1,6 |

1.7…2,1 |

|

Накатка |

– |

1,1…1,3 |

1,3…1,5 |

1,8…2,0 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

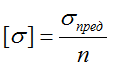

Допустимым (допускаемым) напряжением называется величина, ограничивающая верхний предел рабочих напряжений возникающих под действием заданных нагрузок.

Превышение этого предела может привести к нарушению прочности элементов и конструкций.

Обозначаются [σ] – нормальные и [τ] – касательные д.н.

Так же можно встретить такие обозначения допустимых напряжений: σadm, τadm.

Рассчитывается по формуле:

где

σпред – предельное напряжение, вызывающее разрушение элемента либо значительные остаточные деформации.

Для пластичных материалов (сталь, бронза, латунь и т.д.) за предельное напряжение принимается предел текучести

σпред=σТ

Для хрупких материалов (чугун, цемент) предельным напряжением является предел прочности

σпред=σпч

n – нормативный запас прочности.

Запас прочности необходим для обеспечения бесперебойной работы элементов конструкций при непредвиденных временных перегрузках, возможных ошибках в расчетах либо вследствие изменений размеров элемента в процессе эксплуатации.

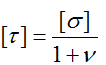

Расчет допустимых касательных напряжений

По второй теории прочности

здесь ν — коэффициент Пуассона для материала элемента.

Для металлов ν=0,25…0,42, поэтому

[τ]=(0,7…0,8)[σ]

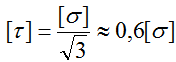

По третьей теории

По четвертой теории

Условие прочности >

Примеры решения задач >

Сохранить или поделиться с друзьями

Вы находитесь тут:

На нашем сайте Вы можете получить решение задач и онлайн помощь

Подробнее

Решение задач и лекции по технической механике, теормеху и сопромату

Предельные и допустимые напряжения

Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная дефомация).

Для пластичных материалов предельным напряжением считают предел текучести, т. к. возникающие пластические деформации не исчезают после снятия нагрузки:

Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности:

Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (

Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

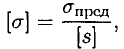

Допускаемые напряжения получают по предельным с учетом запаса прочности:

где

Примечание. В квадратных скобках принято обозначать допускаемое значение величины.

Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.

Особенности поведения материалов при испытаниях на сжатие

- Пластичные материалы практически одинаково работают при растяжении и сжатии. Механические характеристики при растяжении и сжатии одинаковые

- Хрупкие материалы обычно обладают большей прочностью при сжатии, чем при растяжении:

.

Если допускаемое напряжение при растяжении и сжатии различно, их обозначают

Эта теория взята со страницы решения задач по предмету «техническая механика»:

Примеры решения задач технической механике

Возможно эти страницы вам будут полезны:

Механические характеристики материалов позволяют определить величину допускаемых напряжений [σ], входящих в выражения условий прочности.

Допускаемое напряжение — это наибольшее напряжение для материала конструкции, при котором в данных условиях нагружения гарантированы необходимая прочность и надежность работы. Его определяют по формуле

[σ]=σnp / n

где σпр — предельные напряжения, при достижении которых появляются признаки разрушения конструкции или возникают недопустимые пластические деформации материала. Для деталей из хрупких материалов предельными являются напряжения, близкие к пределу их прочности (σпр = σв), для

пластичных материалов — это предел текучести (σпр = σт);

n – коэффициент запаса прочности, который зависит от свойств материала, характера действующих нагрузок, условий эксплуатации конструкции и др. При расчетах деталей машин требуемый коэффициент запаса прочности принимают равным:

— для пластичных материалов n = 2…4,

— для хрупких n = 4…6.

Лекция №2

Выбор допускаемых напряжений при статических и переменных нагрузках

Допускаемые напряжения – это максимальные значения рабочих напряжений, которые могут быть допущены при условии обеспечения надёжности детали в процессе её работы:

где

Предельные напряжения – это такие напряжения, при действии которых деталь выходит из строя:

Рекомендуемые материалы

где k– коэффициент концентрации напряжения;

s limD– предельное напряжение лабораторного образца;

em — масштабный фактор;

kП — коэффициент качества поверхности;

kр – коэффициент режима;

Фактические напряжения smax в зоне концентрации у дна выточки (рис. 2.2) будут значительно больше, чем

С увеличением абсолютных размеров сечений детали в большей степени проявляется негативное влияние неоднородности механических свойств металла и структурных дефектов, способствующих развитию усталостных трещин. Наряду с этим увеличение размеров сечения снижает градиент напряжений и положительный эффект возможного упрочняющего воздействия от обработки. Поэтому с увеличением абсолютных размеров сечения деталей происходит снижение их прочности и механических характеристик, получаемых при статических и усталостных испытаниях, учитываемое коэффициентами влияния абсолютных размеров – масштабными факторами

где s-1d (t-1d) – предел выносливости образца диаметра d;

s-1 (t-1) – предел выносливости пробного образца d = 7…10 мм.

При статических нагрузках состояние рабочих поверхностей оказывает незначительное влияние на их прочность. При циклических нагрузках разрушение деталей связано с развитием усталостных трещин, возникающих обычно в поверхностном слое. Развитию усталостных трещин способствуют возникшие на поверхности в результате механической обработки микронеровности, являющиеся также концентраторами напряжений. Влияние их учитывается коэффициентами качества поверхности

где s-1 и t-1 – предел выносливости полированных образцов;

s-1d и t-1d – предел выносливости образцов с заданной обработкой.

Циклы нагружения

Детали машин обычно подвергаются действию напряжений, циклически меняющихся во времени. При этом возникают микроскопические трещины, приводящие к усталостной поломке деталей. В общем виде кривая, характеризующая изменение напряжений во времени, представлена на рис. 2.3.

Важным параметром является коэффициент асимметрии цикла

В технике встречается три основных случая нагружения:

- Статическое нагружение (рис. 2.4).

Для хрупких материалов принимают

где

Для пластичных материалов принимают

где

- Отнулевой (пульсирующий цикл) (рис. 2.5).

Обозначение [ II ] –второй род нагрузки.

- Знакопеременный симметричный цикл (рис. 2.6).

где ys —— коэффициент чувствительности материала к асимметрии цикла.

Коэффициент

Для нормализованных и улучшенных сталей при sв>800 МПа принимают ys = 0,3…0,4 и yt = 0,4…0,5.

Определение коэффициента запаса прочности

Коэффициент запаса прочности (безопасности)

>1, где sр – расчётное напряжение.

>1, где sр – расчётное напряжение.

Существует дифференциальный метод (Одинга) и табличный метод определения коэффициентов запаса прочности.

1. Дифференциальный метод определяет коэффициент запаса прочности как произведение частных коэффициентов, отражающих:

a) достоверность определения расчётных нагрузок S1=1…1,5;

б) однородность механических свойств материалов S2=1,2…2;

в) специфические требования безопасности S3=1…1,5.

Общий коэффициент запаса прочности [S]=S1· S2· S3.

2. Таблицы существуют для типовых деталей каждой отрасли.

Передачи

Основные понятия. Классификация механических передач

Любая машина состоит из трёх основных элементов – двигателя, передаточного механизма, исполнительного механизма.

Устройства для передачи энергии и движения от одного агрегата другому или от одной части машины к другой называются передачами. Передачи подразделяются на механические, электрические, пневматические, гидравлические и комбинированные. В курсе «Детали машин» изучаются только механические передачи. Введение передач обусловлено следующими причинами:

1. Требуемые скорости исполнительного механизма, как правило, не совпадают с оптимальными скоростями двигателя;

2. Скорость движения исполнительного механизма необходимо регулировать, что не всегда возможно сделать двигателем;

3. Двигатели обычно выполняются для равномерного вращательного движения, а исполнительные механизмы могут требовать иной вид движения.

Передачи по принципу работы разделяются:

а) передачи трением с непосредственным контактом тел (фрикционные) и с гибкой связью (ременные);

б) передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

По характеру изменения скорости:

а) понижающие (редуктора) и повышающие (мультипликаторы);

б) регулируемые и нерегулируемые.

Регулируемые разделяются на:

а) со ступенчатым регулированием;

б) с бесступенчатым (плавным) регулированием.

По взаимному положению валов:

а) с параллельными осями;

б) с пересекающимися осями;

в) с перекрещивающимися осями.

Устройство, содержащее одну или несколько зубчатых или червячных передач, установленное в жёстком корпусе и предназначенное для понижения частоты вращения и увеличения крутящего момента, называется редуктором.

Энергетические и кинематические соотношения механических передач вращательного движения

1. Мощность Р1 и Р2 , кВт;

2. Частота вращения n1 и n2 , 1/мин или скорость вращения w1 и w2 , 1/с w = p·n/30;

3. Габариты d1 и d2 , мм.

Производные параметры:

1.

2. Передаточное число

3. КПД

4. Окружная скорость, м/с

Бесплатная лекция: «Использование адаптивного поведения в процессе деятельности» также доступна.

5. Крутящий момент, Н·мм

В многоступенчатой передаче (рис 2.8)

.

.

>1, где sр – расчётное напряжение.

>1, где sр – расчётное напряжение.